ZF機(jī)械廠信息中心主任王濤最近比較煩,公司剛剛上線的ERP系統(tǒng)讓他有點(diǎn)焦頭爛額,尤其他感到擔(dān)憂的是ERP運(yùn)行中暴露出來的數(shù)據(jù)信息錯(cuò)誤問題:數(shù)量不對(duì)、隸屬關(guān)系搞錯(cuò)、物料編碼錯(cuò)誤造成庫(kù)房沒有對(duì)應(yīng)的材料、工單分割錯(cuò)誤、數(shù)據(jù)反饋不及時(shí)等等,這些問題簡(jiǎn)直讓他有點(diǎn)無(wú)所適從。

王濤深知,數(shù)據(jù)錯(cuò)誤涉及的是產(chǎn)品結(jié)構(gòu)樹的完整性、物料編碼的唯一性、技術(shù)資料更改的及時(shí)性、計(jì)劃數(shù)據(jù)更改的正確性、庫(kù)存信息是否賬物相符、數(shù)據(jù)采集是否簡(jiǎn)化以及數(shù)據(jù)流是否規(guī)范等等問題,這些方面稍有疏漏,正常的數(shù)據(jù)信息就會(huì)變成錯(cuò)誤數(shù)據(jù),一旦整個(gè)系統(tǒng)運(yùn)行的都是錯(cuò)誤信息,那系統(tǒng)實(shí)施離失敗已經(jīng)不遠(yuǎn)了。

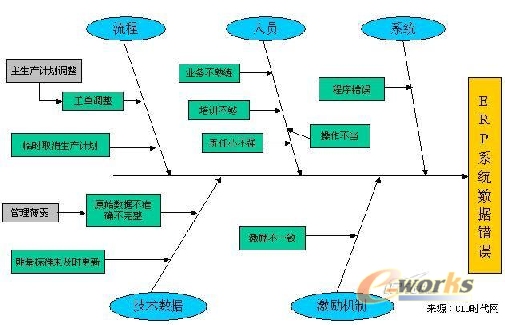

巧用魚骨圖分析數(shù)據(jù)錯(cuò)誤根源

王濤不敢怠慢,為了找出產(chǎn)生錯(cuò)誤的數(shù)據(jù)信息的深層原因,他組織IT部門員工對(duì)錯(cuò)誤原因利用魚骨圖進(jìn)行了初步分析,進(jìn)過分析發(fā)現(xiàn)產(chǎn)生錯(cuò)誤的原因主要有如下幾個(gè):

圖一:ERP數(shù)據(jù)錯(cuò)誤分析魚骨圖

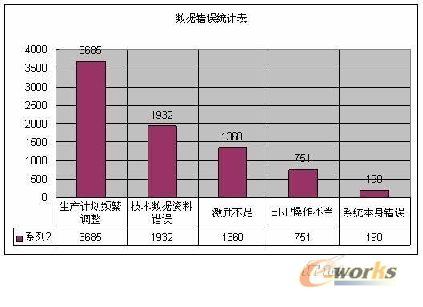

接下來,他們按照這個(gè)圖示,將錯(cuò)誤數(shù)據(jù)類型按照出錯(cuò)概率進(jìn)行了歸類和統(tǒng)計(jì),結(jié)果發(fā)現(xiàn)原來預(yù)計(jì)的數(shù)據(jù)輸入錯(cuò)誤和庫(kù)存數(shù)據(jù)誤差等并不是數(shù)據(jù)錯(cuò)誤的主要原因,而生產(chǎn)排程才是數(shù)據(jù)準(zhǔn)確度的主要罪魁禍?zhǔn)住=y(tǒng)計(jì)數(shù)據(jù)如圖二所示:

圖二:ERP數(shù)據(jù)錯(cuò)誤統(tǒng)計(jì)表

在整理出上述分析框架后,項(xiàng)目小組成員系統(tǒng)的對(duì)上述可能的原因分別進(jìn)行了訪談和問卷調(diào)查,對(duì)出錯(cuò)的原因一一深入剖析。

1、生產(chǎn)計(jì)劃頻繁調(diào)整

由于市場(chǎng)的激烈競(jìng)爭(zhēng)導(dǎo)致產(chǎn)品生產(chǎn)計(jì)劃的變更,隨時(shí)需要增加或減少訂單修改產(chǎn)品出產(chǎn)計(jì)劃,為此準(zhǔn)備加工的產(chǎn)品的資源需要調(diào)整到急需出產(chǎn)的產(chǎn)品上。生產(chǎn)計(jì)劃中的零部件有些已經(jīng)開始領(lǐng)料,有些正在加工中,如何終止這些執(zhí)行中的生產(chǎn)計(jì)劃包括正在加工的零件終止生產(chǎn),尚未開工的零件毛坯退庫(kù)等,這些調(diào)整要求ERP中的生產(chǎn)數(shù)據(jù)也必須進(jìn)行大量的調(diào)整。

這種情況下,在平時(shí)手工操作時(shí)就有很大的難度,而現(xiàn)在要保證ERP數(shù)據(jù)與調(diào)整后的生產(chǎn)計(jì)劃要求一致是不可想象的。由于大量的數(shù)據(jù)修改難免產(chǎn)生錯(cuò)誤,以至于造成信息流與物流的不一致,失去對(duì)ERP生產(chǎn)計(jì)劃的可信度。

這種頻繁地修改ERP數(shù)據(jù)產(chǎn)生的錯(cuò)誤占錯(cuò)誤數(shù)據(jù)總數(shù)的48%。換句話說,ERP的錯(cuò)誤數(shù)據(jù)有近半數(shù)是由此而來。其最主要的表現(xiàn)是:

1)ERP計(jì)劃下達(dá)后大量調(diào)整加工路線、更改工藝、調(diào)整工單;

2)取消外協(xié)加工或改為外協(xié)加工;

3)臨時(shí)增加或取消生產(chǎn)計(jì)劃;

4)增加或減少生產(chǎn)數(shù)量。

2、技術(shù)數(shù)據(jù)資料問題

經(jīng)過統(tǒng)計(jì),王濤發(fā)現(xiàn)技術(shù)數(shù)據(jù)資料錯(cuò)誤占了錯(cuò)誤總數(shù)的24%左右,錯(cuò)誤來源包括以下幾種:

(1)原始數(shù)據(jù)信息

技術(shù)部門提供的原始資料的不正確、不完整、不統(tǒng)一問題時(shí)有發(fā)生。零部件加工的數(shù)量、材料、定額、工時(shí)、路線、工作地等錯(cuò)誤;酸洗、噴粉件號(hào)沒有工藝路線;缺少產(chǎn)品的借用關(guān)系及借用產(chǎn)品的相關(guān)數(shù)據(jù)信息;甚至出現(xiàn)一個(gè)產(chǎn)品同時(shí)有多個(gè)版本等問題。

(2)期量標(biāo)準(zhǔn)與實(shí)際不符

ERP的期量標(biāo)準(zhǔn)包括提前期、間隔期、安全庫(kù)存、最小訂貨量、最大訂貨量、倍數(shù)訂貨量等是ERP運(yùn)行的標(biāo)量數(shù)據(jù),在ERP實(shí)施的前期已經(jīng)對(duì)ERP的期量標(biāo)準(zhǔn)進(jìn)行了統(tǒng)一和規(guī)范,但是由于近幾年企業(yè)快速發(fā)展,加上企業(yè)大力開展制造業(yè)信息化建設(shè),促進(jìn)了企業(yè)跨越式發(fā)展,期量標(biāo)準(zhǔn)沒有隨之跟進(jìn),造成一些ERP標(biāo)量數(shù)據(jù)與實(shí)際運(yùn)行發(fā)生偏差。

(3)數(shù)據(jù)維護(hù)的時(shí)效性不足

由于業(yè)務(wù)部門的工作很忙,系統(tǒng)實(shí)施被很多人看作是額外的負(fù)擔(dān),不愿意積極參與進(jìn)來,在涉及到技術(shù)資料更改時(shí),表現(xiàn)為時(shí)效性差,更改、維護(hù)方面不及時(shí)。常常因?yàn)橐恍┝慵砂l(fā)大料加工改為不發(fā)大料加工,材料、工作地等資料更改不到位而影響生產(chǎn),使一些急需的零件加工不出來而不需要的零件一直在生產(chǎn)。采用何種方法保持動(dòng)態(tài)的ERP數(shù)據(jù),一直是王濤考慮解決的課題。

3、激勵(lì)不當(dāng)

系統(tǒng)實(shí)施后,業(yè)務(wù)部門整天埋怨IT部門工作做的不好,系統(tǒng)不可靠,數(shù)據(jù)經(jīng)常錯(cuò)誤,還不如原來手工操作,并警告IT部門如果再這樣他們就不使用系統(tǒng)了。王濤經(jīng)過調(diào)查發(fā)現(xiàn)了問題的原因,原來業(yè)務(wù)部門的抱怨很多并不是真的,深層原因是激勵(lì)機(jī)制設(shè)計(jì)存在缺陷:企業(yè)對(duì)系統(tǒng)數(shù)據(jù)準(zhǔn)確性的考核指標(biāo)只有IT部門的員工承擔(dān),并有相應(yīng)的激勵(lì)和懲罰機(jī)制。而真正使用系統(tǒng)的各個(gè)業(yè)務(wù)部門的操作員和業(yè)務(wù)主管,則不會(huì)因?yàn)橄到y(tǒng)數(shù)據(jù)不準(zhǔn)確而影響他們的個(gè)人利益。這樣的話,他們?cè)跀?shù)據(jù)錄入和修改的時(shí)候就很隨意,有的時(shí)候甚至故意讓數(shù)據(jù)不準(zhǔn)確,以掩蓋他們工作中的一些問題。這類錯(cuò)誤占了錯(cuò)誤總數(shù)的17%左右。

4、ERP操作不當(dāng)

由于前期培訓(xùn)的不足,很多員工對(duì)系統(tǒng)的操作還不太熟悉,造成了一些人為的操作錯(cuò)誤,占錯(cuò)誤數(shù)據(jù)總數(shù)的9%。

5、系統(tǒng)錯(cuò)誤

還有一部分錯(cuò)誤是系統(tǒng)本身錯(cuò)誤造成的,總體數(shù)量不是很多,只占錯(cuò)誤數(shù)據(jù)總數(shù)的2%左右。

標(biāo)本兼治治理數(shù)據(jù)錯(cuò)誤

通過對(duì)這些問題的調(diào)查和分析,王濤發(fā)現(xiàn)數(shù)據(jù)不準(zhǔn)確只是一系列深層次問題的反映和表象,表象背后的生產(chǎn)計(jì)劃管理問題、激勵(lì)問題才是解決問題的關(guān)鍵。為此,他把這些想法寫成了報(bào)告,向公司常務(wù)副總經(jīng)理,也是ERP項(xiàng)目實(shí)施小組組長(zhǎng)李正宏進(jìn)行了匯報(bào),李正宏對(duì)此非常重視,召集業(yè)務(wù)部門和IT部門主管多次開會(huì)討論,最終確定了多條措施治理錯(cuò)誤數(shù)據(jù):

1、合理組織ERP生產(chǎn)計(jì)劃

公司目前的生產(chǎn)計(jì)劃制訂模式與ERP系統(tǒng)還存在一些不適應(yīng),要保持系統(tǒng)數(shù)據(jù)的準(zhǔn)確性,應(yīng)從以下幾方面入手加以解決:

(1)試造產(chǎn)品不運(yùn)行ERP計(jì)劃

由于產(chǎn)品試造期間的技術(shù)更改頻繁,圖紙修改量大,而ERP數(shù)據(jù)很難與其同時(shí)進(jìn)行準(zhǔn)確的改動(dòng),很容易失控造成信息流與物流的不統(tǒng)一。因而可以采取試造產(chǎn)品下場(chǎng)技術(shù)資料整理后再安排ERP計(jì)劃,這樣就減少了因數(shù)據(jù)更改不及時(shí)問題的發(fā)生。

(2)對(duì)市場(chǎng)波動(dòng)大的產(chǎn)品慎重運(yùn)行ERP計(jì)劃

對(duì)于市場(chǎng)需求變化頻繁的產(chǎn)品要慎重運(yùn)行ERP計(jì)劃,加強(qiáng)生產(chǎn)計(jì)劃管理,一旦調(diào)整計(jì)劃就要確保ERP計(jì)劃調(diào)整后數(shù)據(jù)的準(zhǔn)確性。

(3)排產(chǎn)員積極地識(shí)別和處理潛在問題

生產(chǎn)排程時(shí),積極主動(dòng)地識(shí)別和處理潛在的阻止生產(chǎn)排程的問題。例如,在生產(chǎn)排程確定庫(kù)存時(shí)發(fā)現(xiàn),某一物料的庫(kù)存與生產(chǎn)需要的數(shù)量基本相當(dāng),這時(shí)就需要主動(dòng)地作一番必要的調(diào)整,避免在生產(chǎn)途中才發(fā)現(xiàn)物料短缺,造成生產(chǎn)浪費(fèi)。這就需要排產(chǎn)員發(fā)揮更大的工作積極性。

2、加強(qiáng)ERP實(shí)施的執(zhí)行力

要加強(qiáng)項(xiàng)目的實(shí)施和監(jiān)管,加快ERP的實(shí)施,使ERP在企業(yè)的生產(chǎn)經(jīng)營(yíng)中發(fā)揮應(yīng)有的作用,就必須加強(qiáng)系統(tǒng)實(shí)施的執(zhí)行力,具體說應(yīng)從以下幾個(gè)方面入手:

(1)信息化工作列入公司年度經(jīng)濟(jì)工作重點(diǎn)。制定信息化工作計(jì)劃,并監(jiān)督考核工作計(jì)劃的執(zhí)行。

(2)ERP實(shí)施將作為中層干部年度政績(jī)考核的重點(diǎn)。

(3)ERP運(yùn)行制度化。修訂和完善ERP各模塊的工作程序并納入管理制度中。

(4)要始終堅(jiān)持企業(yè)業(yè)務(wù)部門在系統(tǒng)實(shí)施和應(yīng)用中的“一把手”工程。

3、加大培訓(xùn),改變傳統(tǒng)觀念

在很多離散性制造企業(yè)中,傳統(tǒng)按臺(tái)套加工的思想在企業(yè)的生產(chǎn)管理中根深蒂固,在過去的手工計(jì)劃管理中應(yīng)該說是一種有效的管理辦法。但是ERP按需生產(chǎn)的計(jì)劃管理和傳統(tǒng)的生產(chǎn)管理方式相比已經(jīng)發(fā)生了重大的變化。

ERP計(jì)劃是按需生產(chǎn)計(jì)劃,在編排計(jì)劃時(shí)根據(jù)生產(chǎn)間隔期的長(zhǎng)短不同,把一些借用、通用零件進(jìn)行合批加工,打破了按臺(tái)、套、整機(jī)投產(chǎn)的概念。ERP計(jì)劃加工的零件只有需求數(shù)量、開工和完工日期,加工分廠只要按需求加工就能實(shí)現(xiàn)產(chǎn)品按期成套出產(chǎn),而不需要知道所加工的某種零件屬于A產(chǎn)品的配套量多少、B產(chǎn)品的配套量多少。但是傳統(tǒng)的生產(chǎn)管理方式是生產(chǎn)管理部門考核加工分廠某產(chǎn)品零件生產(chǎn)的配套率,因而常會(huì)使某些基層生產(chǎn)單位無(wú)所適從。

要改變這些傳統(tǒng)的管理方式,公司采取了很多措施:

(1)在生產(chǎn)系統(tǒng)中大規(guī)模開展技術(shù)理論培訓(xùn)和ERP操作培訓(xùn),使ERP思想逐漸深入人心,淡化傳統(tǒng)觀念,熟練掌握ERP操作和應(yīng)用,減少ERP的操作失誤。

(2)要求生產(chǎn)管理部門改變生產(chǎn)管理考核辦法,在對(duì)加工分廠的考核按ERP的需求生產(chǎn),考核公單的執(zhí)行率,而不要以產(chǎn)品加工的連續(xù)數(shù)、累積數(shù)、配套數(shù)作為考核依據(jù)。

(3)建議取消現(xiàn)行手工計(jì)劃,甩掉拐杖。

(4)大力倡導(dǎo)“零缺陷加工”的思想,打破定人加工生產(chǎn)的組織方式,便于基層單位組織生產(chǎn)。

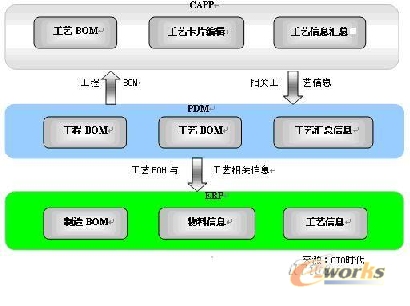

4、開展CAD/PDM/CAPP/ERP數(shù)據(jù)集成

由于手工錄入數(shù)據(jù)產(chǎn)生的錯(cuò)誤概率、重復(fù)勞動(dòng)和各種環(huán)節(jié)的手工干預(yù),給ERP手工采集數(shù)據(jù)帶來了許多問題,很難保障數(shù)據(jù)錄入質(zhì)量。因此企業(yè)PDM/CAPP/ERP數(shù)據(jù)信息的集成被提上日程。具體方案如圖三所示:

圖三:基于統(tǒng)一BOM信息模型的信息集成框架

通過PDM/CAPP/ERP的集成,可以把企業(yè)中涉及到的信息資源進(jìn)行清理和規(guī)范,從根本上具備了數(shù)據(jù)流通渠道縮短、人工干預(yù)減少、無(wú)重復(fù)勞動(dòng)、數(shù)據(jù)準(zhǔn)確性大幅度提高的可能。這一計(jì)劃在2005年完成,試運(yùn)行以來得到了產(chǎn)品設(shè)計(jì)和工藝技術(shù)部門的充分認(rèn)可和歡迎,進(jìn)一步改善和加強(qiáng)了企業(yè)的基礎(chǔ)工作,減少了數(shù)據(jù)的出錯(cuò)率。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.lukmueng.com/

本文標(biāo)題:深挖掘巧應(yīng)對(duì) 綜合治理ERP數(shù)據(jù)錯(cuò)誤

本文網(wǎng)址:http://www.lukmueng.com/html/consultation/10820223366.html