╬ęéāų¬Ą└ųąć°╣®æ¬µ£ė÷ĄĮĄ─įSČÓīŹ█`Ą─å¢Ņ}╚ń▌^▓ŅĄ─õN╩█ŅA£y▒Ē¼F(xi©żn)ĪóõN╩█āAą▒įņ│╔Ą─ū„śI(y©©)┴┐▀^Č╚╝»ųąĪó╚ń║╬Ęų┼õ│╔ŲĘÄņ┤µ║═╬’┴ŽÄņ┤µĪó╚▒ʔߜī”Ę■äš╦«£╩Ą─ėąą¦╣®æ¬µ£Ą─śŗĮ©Īó▓╗Ųź┼õĄ─╬’┴„Ę■äš╔╠Īó║╦ą─įŁ▓─┴ŽĄ─╚½Ū“▓╔┘ÅŻ¼▌^ķLĄ─╠ßŪ░Ų┌įņ│╔▀^Ė▀Ą─╬’┴ŽÄņ┤µĪŻ

ļm╚╗╣▄└Ēš▀éāČ╝į┌ū╬ū╬▓╗ŠļĄ─Ž¹£ńÄņ┤µ└╦┘MŻ¼Ą½╩ŪŻ¼į┌īŹ█`ųąÄņ┤µį┌š¹éĆ╣®æ¬µ£ģs░ńč▌š▀╩«Ęųųžę¬Į╣╔½ĪŻė╔ė┌╣®æ¬µ£Ą─ČÓīėąį║═Å═ļsąįŻ¼ąĶŪ¾Ģ■│÷¼F(xi©żn)▓╗┐╔▒▄├ŌĄ─Ą─▓©äėŻ¼ę“┤╦ā×(y©Łu)╗»Ą─Äņ┤µ╩Ū╝░ĢrØMūŃ┐═æ¶ąĶę¬Īóæ¬ī”ąĶŪ¾▓©äėĄ─ųžę¬┤ļ╩®ĪŻ

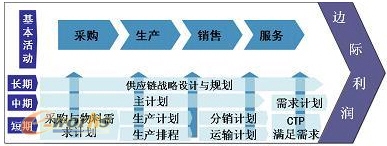

╣®æ¬µ£Ą─├┐ę╗īė╔ŽĄ─Įø(j©®ng)ĀIš▀Č╝Ģ■įOų├Äņ┤µŻ¼═¼ę╗īėĄ─ČÓé}Äņ║═▓╗═¼īėĄ─Äņ┤µ└█ėŗŻ¼║▄╚▌ęūī¦ų┬╣®æ¬µ£Äņ┤µ┤¾┴┐į÷╝ėŻ¼═¼Ģr╚▒žøę└╚╗┤µį┌ĪŻę“┤╦ąĶę¬ā×(y©Łu)╗»Ę■äš╦«ŲĮŽ┬Ą─ČÓīėÄņ┤µ┐žųŲĪŻ

ę╗Īó╬ęéāę╗░ŃÄņ┤µ┐žųŲĄ─ĘĮĘ©Ż║

1Ż¼¬Ü┴óąĶŪ¾Ę©Ż║Ż©1Ż®Ż¼░┤┴┐Ą─Įø(j©®ng)Ø·ėåžøĪŻŻ©2Ż®Ż¼░┤Ų┌Ą─Įø(j©®ng)Ø·ėåžøĪŻ

2Ż¼ŽÓĻPąĶŪ¾Ę©Ż║Ż©1Ż®Ż¼MRPĘĮĘ©ĪŻŻ©2Ż®Ż¼JITĘĮĘ©ĪŻ

3Ż¼▓╔ė├░▓╚½Äņ┤µŻ║ų„ę¬╩Ūė├üĒŅAĘ└╔Žė╬╣żą“╔·«a─▄┴”▓╗ūŃŻ¼ī¦ų┬Ą─╚▒žøĪóöÓžøå¢Ņ}ĪŻ

Ż©1Ż®Ż¼öĄ(sh©┤)┴┐Ą─░▓╚½Äņ┤µ---╩ŪĘ└ų╣ŽĄĮy(t©»ng)▓╗┤_Č©ąįĪŻ

Ż©2Ż®Ż¼ĢrķgĄ─░▓╚½Äņ┤µ---╩ŪĘ└ų╣ŽĄĮy(t©»ng)▓╗ĘĆ(w©¦n)Č©ąįĪŻ

4Ż¼▓╔ė├ŠÅø_Ż║ų„ę¬×ķ▓╗┤_Č©Ą─ąĶŪ¾Ą─ŠÅø_ĪŻ

╝s╩°└Ēšō╩╣ė├╚²éĆæ(zh©żn)┬įŠÅø_Ż©1Ż®Ż¼░l(f©Ī)▀\ŠÅø_ĪŻŻ©2Ż®Ż¼čb┼õŠÅø_ĪŻŻ©3Ż®Ż¼Ų┐ŅiŠÅø_

5Ż¼▓╔ė├┐┤░ÕŻ║ų„ę¬╩Ū└¹ė├┐┤░ÕüĒŽ▐ųŲÄņ┤µĪŻŠ½ęµ└Ēšō╩╣ė├┐┤░Õą┼Žó└Łäė╬’┴„Ż¼Ūęė├┐┤░ÕüĒŽ▐ųŲÄņ┤µŻ¼╦³īŹļH╩Ūę▓╩Ūę╗ĘNŠÅø_ĪŻ╚ń╩Ū▀B└m(x©┤)Ą─ę╗éĆ┴„Ą─╬’┴„Ż¼Š═▓╗ąĶę¬┐┤░Õ┴╦Ż¼┐╔ęį▀_ĄĮ┴ŃÄņ┤µ┴╦ĪŻ

6Ż¼▓╔ė├VMIŻ║┐╔ęį▒▄├ŌųžÅ═Äņ┤µĪŻ╣®æ¬µ£Š═╩ŪꬹĶŪ¾╣▓ŽĒŻ¼▒▄├Ō▌^ČÓĄ─ųžÅ═Äņ┤µĪŻ

Č■ĪóÄņ┤µā×(y©Łu)╗»┐╔ęįĖ∙ō■(j©┤)ęįŽ┬ę“╦ž┐╔ęįėŗ╦ŃūŅ╝čĄ─░▓╚½Äņ┤µ═Č┘YŻ║

1,Ę■äš╦«ŲĮųĖś╦

2,Äņ┤µ┤µā”│╔▒Š

3,ąĶŪ¾Ą─▓╗┤_Č©ąį

4,╣®æ¬╠ßŪ░Ų┌Ą─ČÓūāąį

5,┐╔ÖÓ║ŌĮ╗žøĢrķg║═ņ`╗ŅąįŻ¼ūįäėł╠(zh©¬)ąąčė▀tÄņ┤µ╣®æ¬øQ▓▀

Äņ┤µā×(y©Łu)╗»▓╗āH┐╔ęį┤_Č©Äņ┤µĄ─ūŅ╝襞³cŻ¼▀Ć┐╔ęįĖ∙ō■(j©┤)ąĶŪ¾║═╣®æ¬╔╠╠ßŪ░Ų┌Ą─▓╗┤_Č©ąįČ°▀Mąą▀m«öš{š¹ĪŻ▀Ć┐╔ęį░┤šš┐═æ¶ĪóŪ■Ą└ęį╝░«aŲĘĪóĮoČ©╬’┴Ž║═┘Yį┤╝s╩°Śl╝■┤_Č©Ę■äš╦«ŲĮ,ęÄ(gu©®)Č©┐╔ĦüĒūŅ╝č╩šęµĄ─Ę■äš╦«ŲĮū„│÷Äņ┤µøQ▓▀,ÖÓ║ŌĘ■äš╦«ŲĮ┼c│╔▒Š▓óū„│÷øQ▓▀ĢrŻ¼ąĶę¬┐╝æ]Äņ┤µ╚▒žøęį╝░ė╔ė┌┐═æ¶Ę■äš▓ŅČ°ī¦ų┬ėåå╬čėĮ╗╦∙«a╔·Ą─ŅAėŗ│╔▒ŠĪŻ─·ąĶę¬į┌▀@ą®│╔▒Š┼cŠSūoĖ▀░▓╚½Äņ┤µĄ─ŅAėŗ│╔▒ŠŻ¼ęį╝░×ķ╠ßĖ▀┐═æ¶Ę■äš╦«ŲĮČ°╝ė┐ņ═Ō┘ÅĪó╔·«a║═Ęų░l(f©Ī)Ą─│╔▒Šų«ķgŽÓÖÓ║ŌĪŻ

░▓╚½Äņ┤µĄ─øQČ©ę“╦ž:ė╔ė┌░▓╚½Äņ┤µĄ─ū„ė├╩Ūæ¬ī”▓╗┤_Č©ąįŻ¼ę“┤╦Ż¼░▓╚½Äņ┤µ═Č┘Yæ¬═Č╚ļĄĮ┤µį┌▓╗┤_Č©ąįĄ─ĄžĘĮĪŻį┌įSČÓŪķørŽ┬Ż¼╣®ąĶĻPŽĄĄ─ūā╗»│╠Č╚ļSĢrķg▓╗═¼Č°▓╗═¼ĪŻÄņ┤µĄž³cĄ─øQČ©ę“╦žĪŻįōøQ▓▀ąĶę¬į┌Į╗žøĢrķg┼cņ`╗Ņąįų«ķg▀MąąÖÓ║ŌĪŻ╚ń╣¹░▓╚½Äņ┤µĘų▓╝į┌ļx┐═æ¶▌^Į³Ą─╬╗ų├Ż¼ät┐╔ęį┐sČ╠Į╗žøĢrķgĪŻĄ½╩ŪŻ¼«ö░▓╚½Äņ┤µā”╬╗ė┌ę╗éĆųąą─╬╗ų├ĢrŻ¼ģs┐╔ęį╠ß╣®Ė³┤¾Ą─ņ`╗ŅąįĪŻ

Äņ┤µėŗäØąĶę¬╗ž┤ī”ė┌╣®æ¬µ£╔ŽĄ─├┐ę╗éĆé}ÄņŻ¼Š┐Š╣æ¬įōį┌║╬Ģrėå┘Å║╬ĘN║═ČÓ╔┘╬’┴ŽĄ─å¢Ņ}ĪŻßśī”▀@ę╗å¢Ņ}Ż¼ęčĮø(j©®ng)ėą║▄ČÓ▓╗═¼Ą─╣▄└Ē▀\╗IīW─Żą═├µ╩└Ż¼╬ęéā░č╦³éāĘQ×ķ╗∙▒ŠĄ─Äņ┤µÄņ┤µėŗäØ─Żą═Ż¼įŁę“╩Ū▀@ą®─Żą═Č╝īóŽÓĻPÄņ┤µ│╔▒Šū„×ķ║Ō┴┐ŽĄĮy(t©»ng)│╔╣”┼cʱĄ─ųĖś╦Ż¼ŲõųąūŅĮø(j©®ng)ĄõĄ──Żą═Š═╩ŪĮø(j©®ng)Ø·ėåžø┼·┴┐─Żą═Ż¼▓óė╔┤╦č▄╔·│÷üĒ║▄ČÓŲõ╦¹─Żą═ĪŻĄ½╩ŪŻ¼▀@ą®─Żą═▓óø]ėą┐╝æ]ĄĮąĶŪ¾Ą─▓╗┤_Č©ąį╗“ėåžøĄĮĮ╗žø▀@Č╬ĢrķgųąĄ─▓╗┤_Č©ąįŻ¼ęį╝░ī”┐═æ¶Ą─Ę■äš╦«ŲĮĄ─Ė┼─ŅĪŻę“┤╦į┌Äņ┤µėŗäØŅIė“Ż¼ąĶę¬ī”é„Įy(t©»ng)Ą─EOQ/SFTŻ©Ż©EconomicOrderQuantity,EOQŻ®║═░▓╚½Äņ┤µ(SafetyStock,SFT)ĘĮĘ©▀Mąąą▐š²Ż¼▀@ę▓Š═╩Ū╦∙ų^Ą─╗∙ė┌Ę■äš╦«ŲĮĄ─Äņ┤µėŗäØ─Żą═ĪŻ

ęį╔Ž▀@ą®Š∙╩Ūå╬īė╝ēĄ─Äņ┤µėŗäØĪŻČ°╣®æ¬µ£Äņ┤µČ╝Š▀ėąČÓīė╝ēĄ─╠ž³cŻ¼ę“┤╦▀ĆąĶę¬į┌å╬īė╝ēÄņ┤µėŗäØĄ─╗∙ĄA╔Ž▀Mąą▀Mę╗▓ĮĄ─öUš╣Ż¼ČÓīė╝ēĄ─Äņ┤µā×(y©Łu)╗»╩ŪąĶę¬Ė³ČÓĄž┐╝æ]▓╗═¼é}Äņ╣Ø(ji©”)³cų«ķgĄ─š{┼õ║═ĘųõNėŗäØĪŻ

╚²Īóå╬īė┐žųŲÄņ┤µ

1ĪóĮø(j©®ng)Ø·ėåžø┼·┴┐EOQ

╦∙ų^Įø(j©®ng)Ø·ėåžø┼·┴┐Ż¼Š═╩ŪÅ─Įø(j©®ng)Ø·Ą─ĮŪČ╚│÷░l(f©Ī)Ż¼į┌Ė„ĘNÄņ┤µŪķørŽ┬Ż¼┐╝æ]į§śė▀xō±ėåžø┼·┴┐Ż¼╩╣Ą├Äņ┤µ┐é┘Mė├ūŅ╩ĪĪóūŅĮø(j©®ng)Ø·ĪŻ░č▀@éĆ╩╣Ą├Äņ┤µ┐é┘Mė├ūŅ╩ĪĪóūŅĮø(j©®ng)Ø·Ą─ėåžø┼·┴┐Ż¼Įąū÷Įø(j©®ng)Ø·ėåžø┼·┴┐ĪŻ

╗∙▒ŠĄ─Äņ┤µėŗäØ─Żą═Š═Į©┴óį┌╔Ž╩÷Ū░╠ߎ┬Ż¼▓óŪę╝┘Č©╬’┴ŽĄ─ąĶŪ¾╩Ū╣╠Č©Ą─Īóėåžø╠ßŪ░Ų┌╩Ū╣╠Č©Ą─Ż¼▓óŪę▀@ą®╬’┴ŽĄ─╚▒žø╩Ū▓╗į╩įSĄ─Ż©ę▓Š═╩ŪšfĘ■äš╦«ŲĮ╩Ū100%Ż®ĪŻ

2Īó░▓╚½Äņ┤µ─Żą═SFT

EOQĄ──Żą═╩Ū╝┘įOąĶŪ¾╩Ū╣╠Č©Ūęęčų¬Ą─ĪŻĄ½╩Ūį┌ČÓöĄ(sh©┤)ŪķørŽ┬ąĶŪ¾▓ó▓╗╩Ū╣╠Č©Ą─Ż¼Č°╩ŪĮø(j©®ng)│Żūā╗»Ą─ĪŻę“┤╦▒žĒÜĮ©┴ó░▓╚½Äņ┤µęį▒Ńį┌ąĶŪ¾ūā╗»Ą─ŪķørŽ┬ę▓─▄▒Ż│ųÄņ┤µ╦«ŲĮĪŻ░▓╚½Äņ┤µ┴┐╩Ūį┌ąĶŪ¾╗“╣®æ¬▀^│╠ųą┤µį┌▓╗┤_Č©ę“╦žĢrŻ¼×ķĘ└ų╣╚▒žøČ°Į©┴óĄ─┤µā”┴┐Ż¼╩ŪųĖī”ŅAŲ┌ąĶŪ¾Ą─ĖĮ╝ėÄņ┤µĪŻ

3Īó╗∙ė┌Ę■äš╦«ŲĮĄ─Äņ┤µėŗäØ─Żą═

╚ńŪ░╦∙╩÷Ż¼į┌Äņ┤µėŗäØŅIė“Ż¼Įø(j©®ng)Ø·ėåžø┼·┴┐EOQ║═░▓╚½Äņ┤µSFT╩Ūā╔ĘNūŅ×ķ│ŻęŖĄ─ĘĮĘ©ĪŻ═©▀^īó▀@ā╔ĘNĘĮĘ©ĮY║ŽŲüĒŻ¼┐╔ęįÄ═ų·ÅS╔╠ā×(y©Łu)╗»Äņ┤µ║═▓╔┘Å│╔▒Šęį╝░Ę■äš╦«ŲĮĪŻ

╚ń╣¹į÷╝ė├┐┤╬ėåžøĄ─öĄ(sh©┤)┴┐Ż¼─Ū├┤▓╔┘Åėåå╬Ą─öĄ(sh©┤)┴┐¤oę╔Ģ■£p╔┘Ż¼ėåžø│╔▒ŠŽ┬ĮĄĪŻĄ½╩Ū═¼ĢrŻ¼ŲĮŠ∙Äņ┤µ╦«ŲĮĢ■ļSų«į÷╝ėŻ¼Äņ┤µ│╔▒Šę▓Ģ■╔Ž╔²ĪŻ═©▀^Įø(j©®ng)Ø·ėåžø┼·┴┐EOQĄ─╦ŃĘ©Ż¼ņ`╗ŅĄžš{š¹├┐┤╬ėåžøĄ─öĄ(sh©┤)┴┐Ż¼┐╔ęįīóėåžø│╔▒Š║═Äņ┤µ│╔▒ŠĮĄų┴ūŅĄ═ĪŻ═¼ĢrŻ¼EOQ╩Ūęįę╗Č©Ą─Ę■äš╦«ŲĮŻ¼╝┤░▓╚½Äņ┤µSFT×ķŪ░╠ߥ─ĪŻ×ķ┴╦╩╣░▓╚½Äņ┤µ─▄ē“ØMūŃīŹļHąĶŪ¾Ż¼ąĶꬊ½┤_Ą─ąĶŪ¾ŅA£yŻ¼═©▀^ąĶŪ¾ŅA£yüĒųĖī¦░▓╚½Äņ┤µĄ─įOų├Ż¼╩╣Ą├░▓╚½Äņ┤µ┐╔ęį▀_ĄĮŅAČ©Ą─Ę■äš╦«ŲĮĪŻ

ĻPė┌╚ń║╬┤_Č©░▓╚½Äņ┤µŻ¼═©│Żėąā╔ĘNĘĮĘ©Ż║ę╗╩ŪĖ∙ō■(j©┤)ī”Äņ┤µĄ─ąĶŪ¾┴┐│¼▀^ęÄ(gu©®)Č©öĄ(sh©┤)┴┐Ą─Ė┼┬╩ĪŻ└²╚ńŻ¼Į©┴ó300╝■Ą─░▓╚½Äņ┤µŻ¼ę└ō■(j©┤)╩ŪąĶŪ¾┴┐│¼▀^300╝■Ą─Ė┼┬╩×ķ5%ĪŻČ■╩ŪĖ∙ō■(j©┤)│¼▀^Äņ┤µ┴┐Ą─ŅAėŗöĄ(sh©┤)ĪŻ└²╚ńŻ¼─│─┐ś╦╩ŪĮ©┴óÄņ┤µęįØMūŃ95%Ą─ąĶŪ¾ėåå╬Ż©╗“š▀ėą5%Ą─ėåžøöĄ(sh©┤)┴┐│¼▀^Äņ┤µ┴┐Ż®ĪŻĄ┌ę╗ĘNĘĮĘ©╩ŪĻPė┌│¼▀^─│ę╗öĄ(sh©┤)ųĄĄ─Ė┼┬╩Ż¼Ą┌Č■ĘNĘĮĘ©╩ŪėąĻPČ╠╚▒ČÓ╔┘Ą─Ė┼┬╩ĪŻ

Ż©1Ż®ĪóĘ■äš╦«ŲĮ

▀MąąÄņ┤µėŗäØĄ─ę╗éĆųžę¬Ą──┐ś╦Š═╩Ū╩╣├┐ę╗éĆĄž³cÄņ┤µČ╝┐╔ęį▀_ĄĮę╗Č©Ą─Ę■äš╦«ŲĮĪŻį┌▀@└’Ż¼Ę■äš╦«ŲĮ╩Ūę╗éĆęį┐═æ¶×ķī¦Ž“Ą─ągšZŻ¼┤·▒Ē┴╦ī”ė┌Å─ėåžøĄĮĮ╗žø▀@ę╗╠ßŪ░Ų┌ķgĄ─ąĶŪ¾▒╗Äņ┤µ╦∙─▄ØMūŃĄ─▒╚└²ĪŻ

Ę■äš╦«ŲĮ┐╔ęįė├ęįŽ┬ĘĮĘ©üĒ├Ķ╩÷Ż║õN╩█ėåå╬Ą─ØMūŃ┬╩Ż╗į┌čažø╠ßŪ░Ų┌ā╚Ą─ūŅĄ═Ą─░▓╚½Äņ┤µŻ╗ė├░▓╚½Äņ┤µ┐╔ęįų¦ō╬õN╩█Ą─ūŅ╔┘║═ūŅČÓĄ─╠ņöĄ(sh©┤)Ż╗░▓╚½Äņ┤µĄ─ūŅĄ═║═ūŅĖ▀╦«ŲĮŻ╗į┌╔Žę╗╝ēé}Äņ└’×ķŽ┬ę╗╝ēé}Äņ£╩éõĄ─░▓╚½Äņ┤µĄ─▒╚└²Ż©įōÄņ┤µ▓╗ėŗ╚ļ╔Žę╗╝ēé}ÄņĄ─░▓╚½Äņ┤µŻ®ĪŻ

ļm╚╗┐╔ęįÅ─└Ēšō╔Ž═Ųī¦│÷└ĒŽļĄ─Ę■äš╦«ŲĮŻ¼Ą½╩Ūį┌īŹļHæ¬ė├ųąŻ¼ī”Ę■äš╦«ŲĮĄ─▀xō±│Ż│Ż╩Ūę╗éĆš■▓▀╔ŽĄ─øQ▓▀ĪŻ└²╚ńŻ¼ī”ė┌ę╗ą®╬’┴ŽŻ¼┐╝æ]ĄĮĖéĀÄę“╦ž║═┐═æ¶Ą──═ą─Ż¼Ę■äš╦«ŲĮ┐╔─▄ę¬▀_ĄĮ99%Ż¼Ą½╩Ūī”ė┌ę╗ą®╠ž╩ŌĄ─╬’┴Ž╗“įSĘ■äš╦«ŲĮ70%Š═ūŃē“┴╦ĪŻ

Ż©2Ż®Īó┐╝æ]ąĶŪ¾Ė┼┬╩Ęų▓╝║═Ę■äš╦«ŲĮŽ┬Ą─░▓╚½Äņ┤µ

Ę■äš╦«ŲĮ┐╔ęįė├üĒøQČ©į┘ėåžø³cĪŻį┘ėåžø³cĄ─┤_Č©╩Ū×ķ┴╦ØMūŃŅAŽ╚▀xČ©Ą─Ę■äš╦«ŲĮĪŻę“┤╦Ż¼▒žĒÜ│õĘų┴╦ĮŌį┌ča│õėåžøĄ─╠ßŪ░Ų┌ķgĄ─ąĶŪ¾ūā╗»ŪķørĪŻį┘ėåžø³cŻ©RŻ®Ą╚ė┌░▓╚½Äņ┤µŻ©SSŻ®╝ė╔Ž╠ßŪ░Ų┌Ż©LTŻ®Ą─ŲĮŠ∙ąĶŪ¾Ż©DŻ®ĪŻ

╝┤Ż║R=SS+D

╠ßŪ░Ų┌ā╚Ą─ąĶŪ¾Ęų▓╝┐╔ęį┤¾Ė┼├Ķ╩÷×ķŻ║D=uŻ©LTŻ®u:ąĶŪ¾Ą─ŲĮŠ∙ųĄ

”ę=”ęĪ╠LT”ęŻ║ąĶŪ¾Ą─ś╦£╩▓Ņ

╚ń╣¹īó╠ßŪ░Ų┌ķgĄ─ąĶŪ¾Ęų▓╝┐┤×ķ╩Ūš²æB(t©żi)Ęų▓╝Ż¼┐╔ęį▓ķ│÷į┌Ę■äš╦«ŲĮr%Ą─Ę■äš╦«ŲĮŽ┬Ą─š²æB(t©żi)ś╦£╩▓ŅZĪŻė┌╩Ū░▓╚½Äņ┤µSSŠ═┐╔ęįĄ├│÷Ż║

SS=Z”ęĪ╠LT

Įø(j©®ng)▀^┤¾┴┐Ą─īŹ█`╠ßŪ░Ų┌Ą─ąĶŪ¾Ę■Å─▓┤╦╔Ęų▓╝Ą─Äņ┤µ▓▀┬įŻ¼╦∙ęįę▓┐╔ęį╩╣ė├▓┤╦╔Ęų▓╝Ą─Äņ┤µ▓▀┬įĪŻ

╦─ĪóČÓīėÄņ┤µ┐žųŲ

¼F(xi©żn)īŹŪķørųąŻ¼╣®æ¬µ£ųąŠ∙╩ŪČÓīė╝ēŻ©Multi-EchelonŻ®Ą─Äņ┤µŻ¼╦∙ęįŻ¼╣®æ¬µ£Äņ┤µ╣▄└ĒīŹļH╔Ž╩Ūę╗éĆČÓīė╝ēÄņ┤µā×(y©Łu)╗»å¢Ņ}Ż¼Ųõ─┐ś╦╩Ū╗∙ė┌ąĶŪ¾ėŗäØŻ¼ėŗ╦Ń│÷├┐ę╗ĘN╬’┴Žį┌├┐ę╗éĆīė╝ē╔Ž║═Ąž³c╔ŽĄ─ūŅā×(y©Łu)Äņ┤µ─┐ś╦ĪŻ

╣®æ¬µ£╩Ūę╗éĆĄõą═Ą─ČÓīė╝ēĄ─Äņ┤µĮYśŗĪŻ┼cå╬īė╝ēÄņ┤µ╣▄└ĒŽÓ▒╚Ż¼ČÓīė╝ēÄņ┤µĄ─ā×(y©Łu)╗»╩Ūę╗ĘNī”╣®æ¬µ£┘Yį┤Ą─╚½Šųąįā×(y©Łu)╗»╩ųČ╬ĪŻ

ČÓīė╝ēÄņ┤µ╣▄└Ēėąā╔ĘN▓▀┬įŻ¼ę╗éĆ╩ŪĘų▓╝╩Į▓▀┬į║═┴Ēę╗éĆ╩Ū╝»ųą╩Į▓▀┬į

Ż©1Ż®ĪóĘų▓╝╩ĮĄ─▓▀┬į╩ŪĖ„éĆÄņ┤µ³c¬Ü┴óĄž▓╔╚ĪĖ„ūįĄ─Äņ┤µ▓▀┬įĪŻ▀@ĘN▓▀┬įį┌īŹ¼F(xi©żn)║═╣▄└Ē╔Ž▒╚▌^║åå╬Ż¼Ą½╩Ū▓╗─▄▒ŻūC▀_ĄĮ╣®æ¬µ£Ą─š¹¾wā×(y©Łu)╗»ĪŻ╚ń╣¹├┐éĆÄņ┤µ╣Ø(ji©”)³cČ╝░┤ššį┘ėåžø³c║═Įø(j©®ng)Ø·ėåžø┼·┴┐+░▓╚½Äņ┤µĄ─ĘĮĘ©Ż¼▀@īóĢ■«a╔·║═Ę┼┤¾ąĶŪ¾▓©äėŻ¼ī¦ų┬Äņ┤µĄ─Õeš`Ęų┼õŻ¼ęį╝░Šų▓┐Äņ┤µĄ─╚▀ėÓ║═Č╠╚▒Ż¼ūŅĮKų╗─▄╝ė┤¾Ė„éĆ╣Ø(ji©”)³cĄ─░▓╚½Äņ┤µĪŻ

Ż©2Ż®Īó╝»ųą╩Į▓▀┬įĄ─╠ž³c╩ŪįOų├ę╗éĆģf(xi©”)š{ųąą─Ż©Ąž╬╗ŽÓ«öė┌š¹éĆ╣®æ¬µ£Ą─ĮM┐Śš▀Ż®Ż¼į┌įōģf(xi©”)š{ųąą─ģR╝»Ė„éĆÄņ┤µ╣Ø(ji©”)³cĄ─ą┼ŽóŻ¼═©▀^ā×(y©Łu)╗»╦ŃĘ©═¼ĢrøQČ©╦∙ėąÄņ┤µ╣Ø(ji©”)³cĄ─┐žųŲģóöĄ(sh©┤)ĪŻ▀@ĘNĘĮĘ©┐╝æ]┴╦Ė„éĆÄņ┤µ╣Ø(ji©”)³cĄ─ŽÓ╗źĻPŽĄŻ¼═©▀^š¹¾wģf(xi©”)š{Ą─ĘĮ╩Į½@Ą├Äņ┤µĄ─╚½Šųā×(y©Łu)╗»Ż¼╩Ūę╗ĘNūŅ×ķ└ĒŽļĄ─ĘĮ░ĖĪŻĄ½╩ŪŻ¼▀@ĘN╝»ųą╩ĮĄ─▓▀┬įį┌╣▄└Ē╔Žģf(xi©”)š{Ą─ļyČ╚ĘŪ│Ż┤¾Ż¼▓óŪęį┌¼F(xi©żn)īŹųą╣®æ¬µ£Ą─│╔åTśŗ│╔ĘŪ│ŻÅ═ļsŻ¼Ė³į÷╝ė┴╦ģf(xi©”)š{┐žųŲĄ─ļyČ╚ĪŻ

į┌ČÓīė╝ēÄņ┤µ─Żą═ųąŻ¼│÷¼F(xi©żn)┴╦ę╗éĆą┬Ą─Ė┼─Ņīė╝ēÄņ┤µŻ¼╝┤Ż║╣®æ¬µ£Ą─īė╝ēÄņ┤µ=─│ę╗Äņ┤µ╣Ø(ji©”)³c¼F(xi©żn)ėąĄ─Äņ┤µ+▐DęŲĄĮ╗“š²į┌▐DęŲĮo║¾└m(x©┤)╣Ø(ji©”)³cĄ─Äņ┤µĪŻ▀@śėį┌Öz▓ķÄņ┤µĀŅæB(t©żi)ĢrŻ¼▓╗āHąĶę¬Öz▓ķ▒ŠÄņ┤µ╣Ø(ji©”)³cĄ─Äņ┤µŻ¼▀Ćę¬Öz▓ķŲõŽ┬ė╬ąĶŪ¾ĘĮĄ─Äņ┤µĪŻ’@╚╗Ż¼ČÓīė╝ēÄņ┤µŽĄĮy(t©»ng)┼cå╬īė╝ēÄņ┤µŽĄĮy(t©»ng)╝╚ėą┬ō(li©ón)ŽĄėųėąģ^(q©▒)äeĪŻå╬īė╝ēÄņ┤µŽĄĮy(t©»ng)╩Ūśŗ│╔ČÓīė╝ēÄņ┤µŽĄĮy(t©»ng)Ą─╗∙ĄAŻ¼įSČÓī”å╬īė╝ēŽĄĮy(t©»ng)Ą─Ęų╬÷ĘĮĘ©ę▓Č╝┐╔ė├ė┌ČÓīė╝ēŽĄĮy(t©»ng)ĪŻ╚╗Č°Ż¼ČÓīė╝ēŽĄĮy(t©»ng)ę▓Š▀ėą║▄ČÓå╬īė╝ēŽĄĮy(t©»ng)╦∙▓╗Š▀ėąĄ─å¢Ņ}Ż¼ČÓéĆé}Äņ╣Ø(ji©”)³cų«ķgĄ─öĄ(sh©┤)ō■(j©┤)╣▓ŽĒĪó║Žū„║═└¹ęµĘų┼õĄ╚Ż¼▀@╩╣Ą├ČÓīė╝ēÄņ┤µŽĄĮy(t©»ng)Ą─蹊┐Ė³╝ėÅ═ļsĪŻ

╗∙ė┌│╔▒ŠĄ─ā×(y©Łu)╗»╩Ūé„Įy(t©»ng)Ą─Äņ┤µā×(y©Łu)╗»Ą──┐ś╦Ż¼▀@└’Äņ┤µ│╔▒Š░³└©ŠS│ųÄņ┤µĄ─┘Mė├Ż©╣®æ¬µ£╔Ž├┐éĆīė╝ēČ╝ŠS│ųę╗Č©Ą─Äņ┤µęį▒ŻūC╣®æ¬Ą─▀B└m(x©┤)ąįŻ®ĪóĮ╗ęū│╔▒ŠŻ©╣®æ¬µ£╔ŽĄ─Ė„īŹ¾wų«ķgĮ╗ęū▀^│╠ųą«a╔·Ą─Ė„ĘN┘Mė├Ż®Īó╚▒žøōp╩¦│╔▒ŠŻ©ė╔ė┌╚▒žøįņ│╔Ą─╩ął÷ÖCĢ■ōp╩¦ęį╝░┘rāö?sh©┤)╚Ż®ĪŻę“┤╦Ż¼š¹éĆÄņ┤µā×(y©Łu)╗»Ą──┐ś╦Š═╩Ūį┌š¹éĆ╣®æ¬µ£╔ŽĄ─╔Ž╩÷╚²ĘN│╔▒Šų«║═ūŅąĪ╗»ĪŻ

ė╔ė┌╣®æ¬Ģ■ų▒Įėė░ĒæĄĮ┐═æ¶Ą─ØMęŌČ╚Ż¼ę“┤╦│²┴╦│╔▒Šā×(y©Łu)╗»ų«═ŌŻ¼ī”š¹éĆ╣®æ¬µ£▀Ćæ¬įōÅ─ė├æ¶Ēææ¬╦┘Č╚║═Ę■äš╦«ŲĮĄ─ĮŪČ╚│÷░l(f©Ī)╠ßĖ▀Äņ┤µ╣▄└Ē╦«ŲĮĪŻī”ė┌╚╬║╬ę╗éĆÄņ┤µ╣Ø(ji©”)³cŻ¼Ųõėåžø╠ßŪ░Ų┌Ą─▓╗┤_Č©ąį┐╔ęį▒╗ŅAįOĄ─░▓╚½Äņ┤µ╦∙╬³╩šĪŻ░▓╚½Äņ┤µ╩Ūę╗ĘNŅ~═Ō│ųėąĄ─Äņ┤µŻ¼╦³ū„×ķę╗ĘNŠÅø_Ų„ė├üĒčaāöį┌ėåžø╠ßŪ░Ų┌ā╚īŹļHąĶŪ¾┴┐│¼▀^Ų┌═¹ąĶŪ¾┴┐╗“ėåžø╠ßŪ░Ų┌│¼▀^Ų┌═¹╠ßŪ░Ų┌╦∙«a╔·Ą─ąĶŪ¾ĪŻ╗“š▀šfŻ¼░▓╚½Äņ┤µė╔ėåžø╠ßŪ░Ų┌ā╚Ą─┐═æ¶Ę■äš╦«ŲĮ║═ąĶŪ¾ś╦£╩ĘĮ▓ŅüĒøQČ©ĪŻ’@╚╗Ż¼┐sČ╠╠ßŪ░Ų┌╗“╝ė┤¾░▓╚½Äņ┤µŻ¼Č╝ėą└¹ė┌╠ßĖ▀ī”┐═æ¶Ą─Ę■äš╦«ŲĮĪŻ

ī”ČÓīė╝ēĄ─Äņ┤µŽĄĮy(t©»ng)▀MąąĄ─蹊┐ĪŻ░³└©Å─å╬īė╝ēå╬«aŲĘĄ──Żą═╚ļ╩ųŻ¼į┌ū÷│÷ę╗ŽĄ┴ą╝┘įO║══Ųī¦ęį║¾Ż¼šJ×ķČÓīė╝ē─Żą═ųąĄ─Ė„īė╝ēČ╝ØMūŃå╬īė╝ē─Żą═ųąĄ─ę╗ą®╝┘įOŻ¼Å─Č°┐╔ęįė├å╬īė╝ē─Żą═×ķ╗∙ĄAŻ¼ī”ČÓīė╝ē─Żą═▀MąąčąŠ┐ĪŻ╚╗Č°Ż¼į┌ČÓīė╝ēĄ─ŽĄĮy(t©»ng)ųąŻ¼╚ń╣¹Ė„Äņ┤µ╣Ø(ji©”)³cųą╩ŪĖ∙ō■(j©┤)ŲõŽÓÓÅŽ┬╝ēĄ─ą┼Žó▀MąąøQ▓▀Ż¼š¹éĆ╣®æ¬µ£Ģ■«a╔·ąĶŪ¾Ę┼┤¾Ą─¼F(xi©żn)Ž¾Ż¼▀@ę▓Š═╩Ū┼Ż▒▐ą¦æ¬ĪŻ▓óŪę▀@ĘNŪķør▓╗āH╩Ūį┌Ė„Äņ┤µ╣Ø(ji©”)³cĄ─ĘŪ└Ēąįąą×ķŽ┬Ģ■«a╔·Ż¼╝┤▒Ń╩Ū└ĒąįĄ─ŪķørŽ┬ę▓ėą┐╔─▄«a╔·ĪŻ×ķ┤╦Ż¼╬ęéā╠ß│÷┴╦Å─Ė„éĆĮŪČ╚Ž¹│²╗“£p▌p▀@ĘN¼F(xi©żn)Ž¾Ą─ĘĮĘ©ĪŻ╬ęéā┐╔ęįÅ─ąĶŪ¾Ą─Ė┼┬╩Ęų▓╝╚ļ╩ųŻ¼═Ųī¦│÷▓╗═¼Ą─īė╝ēį┌▓╔ė├▓╗═¼Ą─Äņ┤µ┐žųŲ▓▀┬įŽ┬Ż¼ī”š¹éĆ╣®æ¬µ£Ą─ė░ĒæĪŻ╬ęéāę▓┐╔ęįĮ©┴ó▓╗═¼Ą─ČÓīė╝ēÄņ┤µ─Żą═Ż©▀@ą®─Żą═Č╝╩Ūī”¼F(xi©żn)īŹŪķør▓╗═¼│╠Č╚Ą─║å╗»Ż®Ż¼Č©┴x┴╦▓╗═¼Ą─ā×(y©Łu)╗»─┐ś╦Ż¼╚╗║¾═©▀^Ė„ĘNā×(y©Łu)╗»╦ŃĘ©▀Mąąā×(y©Łu)╗»ĪŻ

ų┴Į±×ķų╣Ż¼ČÓ╝ēÄņ┤µā×(y©Łu)╗»└ĒšōīŹ█`ų▓Įė╔║åå╬Ž“Å═ļsĪóė╔Ęų╔ó╗»Ž“╝»ųą╗»░l(f©Ī)š╣Ż¼▓óŪęįĮüĒįĮųžęĢ╣®æ¬µ£│╔åTĄ─ģf(xi©”)š{┼c║Žū„ĪŻ┤╦═ŌŻ¼ė╔ė┌╗ź┬ō(li©ón)ŠW(w©Żng)╝╝ągĄ─čĖ╦┘░l(f©Ī)š╣Ż¼į┌╣®æ¬µ£╔ŽĖ„īė╝ēų«ķg│õĘųĄ─ą┼Žó╣▓ŽĒīóų▓Į│╔×ķ¼F(xi©żn)īŹĪŻ

1Ż¼ČÓīė╝ē╣®æ¬µ£Ą─ĘųõNąĶŪ¾ėŗäØ

ĘųõNąĶŪ¾ėŗäØ╩Ūę╗ĘNį┌Ęų▓╝╩ĮĄ─Łh(hu©ón)Š│Ž┬▀MąąÄņ┤µ┐žųŲĄ─ĘĮĘ©Ż¼ė╚Ųõ▀mė├ė┌ČÓŲĘĘNĪóČÓéĆé}ā”Ąž³cĪóČÓīė╝ēĘųõNŠW(w©Żng)ĮjĄ─ŪķørĪŻDRP╩ŪMRPįŁ└Ē┼cĘĮĘ©į┌╬’ŲĘĘųõNųąĄ─æ¬ė├Ż¼╝╚─▄▒ŻūCėąą¦ĄžØMūŃ╩ął÷ąĶ꬯¼ėų╩╣Ą├╬’┴„┘Yį┤┼õų├┘Mė├ūŅ╩ĪĪŻ

DRPĄ─ū„ė├į┌ė┌īŹ¼F(xi©żn)ī”ĘųõNŪ■Ą└Ą─ėąą¦╣▄└ĒŻ¼ŲĮ║ŌĘųõN¾wŽĄųąĖ„é}ÄņĄ─Äņ┤µ╦«ŲĮŻ¼ØMūŃģ^(q©▒)ė“╩ął÷Ą─┼õ╝■ąĶŪ¾ĪŻDRPįćłDŲĮ║ŌīŹļHąĶŪ¾╗“ŅA£yąĶŪ¾║═ŠW(w©Żng)ĮjČÓĄž³cĄ─Äņ┤µŻ¼į┌Äņ┤µų«ķgäō(chu©żng)┴ó▐DęŲėåå╬üĒča│õÄņ┤µĪŻė╔ė┌┐╔ęįį┌═¼ę╗╝ēĄ─é}Äņų«ķg▀MąąÄņ┤µš{ō▄Ż¼ę“┤╦£p╔┘┴╦é}ÄņĄ─ėåžø┴┐Ż¼ĮĄĄ═┴╦┐é¾wÄņ┤µ╦«ŲĮĪŻ

DRP╗∙ė┌īė╝ēÄņ┤µĄ─Ė┼─ŅŻ¼╩ūŽ╚╦č╝»į┌BODŻ©BillofDistributionŻ®ųąĖ„éĆĄž³cĄ─ą┬Ą─ąĶŪ¾Ż¼▀MąąłAš¹Ż¼╚╗║¾ģR╝»ĄĮ╣®æ¬µ£Ą─╚ļ┐┌Ąž³cŻ¼į┌┤╦╗∙ĄA╔Ž▀Mąąš{ō▄╗“▓╔┘Å╔ĻšłĪŻ┤╦═ŌŻ¼DRP▀ĆĢ■Ė∙ō■(j©┤)ŅAŽ╚įOČ©Ą─ę╗ą®ęÄ(gu©®)ätŻ¼ī”Ė„īė╝ē╔ŽĄ─Äņ┤µ▀Mąąā×(y©Łu)╗»š{š¹ĪŻ

į┌īė╝ēÄņ┤µĄ─╗∙ĄA╔ŽŻ¼DRP▀Ć▀Mę╗▓Įš╣│÷┴╦ģ^(q©▒)ė“Äņ┤µĄ─Ė┼─ŅĪŻģ^(q©▒)ė“Äņ┤µ╩Ūī”─│ę╗Ąžģ^(q©▒)Ą─ī┘ė┌═¼ę╗īė╝ēĄ─Īóė╔═¼ę╗éĆ╔Ž╝ē╣Ø(ji©”)³c╣®žøĄ─╣Ø(ji©”)³cŻ¼▀@ĢrDRPīó▀@ą®╣Ø(ji©”)³cęĢ×ķę╗éĆģR╝»ėåžøĄ─╠ōöMĄž³cį┌▀\ąąDRPĢrŻ¼ąĶę¬Ė∙ō■(j©┤)īŹļHŪķørī”š¹éĆ╣®æ¬µ£╝░Ģr▀MąąÄņ┤µš{┼õ║═▓╔┘Å╔ĻšłĪŻĄ½╩ŪÅ─┴Ēę╗ĘĮ├µüĒšfŻ¼▀@śėū÷Ą─ĮY╣¹ę▓Ģ■┤“üyę╗ą®ęčėąĄ─śI(y©©)äšęÄ(gu©®)┬╔║═┴ĢæTĪŻę“┤╦Ż¼į┌DRPųąČ©┴x┴╦ę╗ŽĄ┴ąDRPĢrķgČ╬Ż¼░³└©ėŗäØŲ┌ĪóėŗäØ╠ßĮ╗Ų┌ĪóėąŽ▐ā÷ĮYŲ┌Īóā÷ĮYŲ┌Ż¼▓óī”├┐ę╗éĆĢrŲ┌Č©┴xŽÓĻPĄ─ĘĆ(w©¦n)Č©ąįęÄ(gu©®)ätŻ¼ė├üĒČ©┴x──ą®╗Ņäė┐╔ęį▒╗į╩įSĪóŽ▐ųŲ╗“Į¹ų╣ĪŻ

ī”ė┌ę╗ą®╝Š╣Ø(ji©”)╝■Ż¼DRP┐╔ęįėąŽ¹║─╝Š╣Ø(ji©”)üĒ┼Rų«Ū░╠ßĖ▀┼õ╝■Ą─░▓╚½Äņ┤µŻ¼ėŁĮė┼õ╝■Ą─╝Š╣Ø(ji©”)ąįąĶŪ¾ĪŻ

«öĖ∙ō■(j©┤)ąĶŪ¾ŅA£yĄ├│÷Ą─ąĶŪ¾▓©äė▌^┤¾ĢrŻ©╠žäe╩Ū╝Š╣Ø(ji©”)ąįąĶŪ¾Ż®Ż¼¤oę╔Ģ■ī”╬’┴„įņ│╔ø_ō¶ĪŻę“┤╦Ż¼┐╔ęį▓╔╚Īę╗ą®ŲĮ╗¼ąĶŪ¾Ą─ĘĮĘ©Ż¼įOČ©ę╗éĆ╣╠Č©Ą─ąĶŪ¾Ż¼╩╣╬’┴„äėū„▒Ż│ųį┌ę╗éĆŠ∙║ŌĄ─╦«ŲĮĪŻ

į┌ųŲČ©DRPĢr▀ĆąĶę¬┐╝æ]╣®æ¬╔╠Ą─Ģ║═Ż«aĄ─å¢Ņ}ĪŻ╚ń─│╣®æ¬╔╠ę“×ķįOéõÖzą▐╗“Ė─įņČ°Ģ║ąĶę¬═Ż«aÄūų▄Ż¼─Ū├┤DRPŠ═▒žĒÜ╠ßŪ░┐╝æ]ĄĮį┌▀@Äūų▄└’Ą─ąĶŪ¾ĪŻDRPĢ■įOų├ę╗Č╬æ¬ī”Ų┌║═æ¬ī”▒╚└²ĪŻįOų├æ¬ī”Ų┌Ż¼į┌═Ż«aŪ░Ą─Ą╣öĄ(sh©┤)Ą┌N+1ų▄▓╔┘Å░┘Ęų▒╚Ą─═Ż«aŲ┌ķg┐╔─▄«a╔·Ą─ąĶŪ¾Ż¼į┌═Ż«aŪ░Ą─Ą╣öĄ(sh©┤)Ą┌Nų▄▓╔┘ÅėÓŽ┬Ą─░┘Ęų▒╚Ą─═Ż«aŲ┌ķg┐╔─▄«a╔·Ą─ąĶŪ¾ĪŻ╚ń╣¹ø]ėąūŃē“Ą─╠ßŪ░ĢrķgŅAŽ╚æ¬ī”Ż¼DRPæ¬įōĢ■░l(f©Ī)│÷Š»ł¾ĪŻ

2ĪóDRPIIĘųõN┘Yį┤ėŗäØ╩Ūę╗ĘNŲ¾śI(y©©)ā╚╬’ŲĘĘųõNėŗäØŽĄĮy(t©»ng)╣▄└Ē─Ż╩ĮŻ¼╩ŪĘųõNąĶŪ¾ėŗäØDRPĄ─čė╔ņŻ¼╔µ╝░ĘųõNŽĄĮy(t©»ng)ųąĄ─ĻPµI┘Yį┤Ż©╚ńé}ā”┐šķgĪóä┌äė┴”Īó┘YĮĪó▀\▌ö?sh©┤)╚┤²Ż®Ż¼×ķ▀_ĄĮŽĄĮy(t©»ng)ā×(y©Łu)╗»▀\ąąĄ──┐Ą─ĪŻ┼cDRP═Ż┴¶į┌ī”ĘųõNŠW(w©Żng)Įj╔ŽĄ─Äņ┤µ▀MąąėŗäØ║═╣▄└ĒŽÓī”▒╚Ż¼šµš²ęŌ┴x╔ŽĄ─DRPII├µī”Ą─╩Ūī”š¹éĆ┼õ╝■╣®æ¬µ£Ż¼Å─Äņ┤µĪóé}ā”Īó╚╦┴”Īó┘YĮĪó▀\▌ö?sh©┤)╚Ė„éĆĘĮ├µĄ─╚½Šųā×(y©Łu)╗»Ż¼▀@¤oę╔╩Ūę╗éĆ╩«Ęų²ŗ┤¾Č°║Ļ韥──┐ś╦ĪŻ

3Īó╗∙ė┌APSĖ▀╝ēėŗäØŽĄĮy(t©»ng)Ą─ČÓīė╝ēÄņ┤µėŗäØ┼cģf(xi©”)═¼

ī”ė┌ČÓīė╝ēĄ─Äņ┤µėŗäØŻ¼─┐Ū░æ¬ė├▌^│╔╩ņĄ─╩Ū╗∙ė┌Ė▀╝ēėŗäØŽĄĮy(t©»ng)APSĄ─ĘĮĘ©ĪŻČÓīė╝ēĄ─Äņ┤µā×(y©Łu)╗»┼cģf(xi©”)═¼Ż¼į┌ł╠(zh©¬)ąą▀^│╠ųą═©│ŻĢ■īóÄņ┤µøQ▓▀Ą─å¢Ņ}░┤ššėŗäØĄ─Ģrķg┐ńČ╚Ęų│╔▓╗═¼Ą─ĘNŅÉŻ¼Å─▀h╝░Į³ę└┤╬×ķŻ║ŠW(w©Żng)ĮjĮYśŗā×(y©Łu)╗»ĪóķLŲ┌ŅA£y║═Äņ┤µėŗäØĪóČ╠Ų┌ŅA£y║═Äņ┤µėŗäØĪó╣®æ¬╔╠ģf(xi©”)═¼ĪóąĶŪ¾╣▄└ĒĄ╚Ą╚ĪŻ═©│Ż▀@ą®ėŗäØ▒╗Ęų┼õĄĮĖ„éĆīė╝ēŻ¼į┌▓╗═¼Ą─īė╝ē╔Ž═Ļ│╔ī”æ¬Ą─øQ▓▀ĪŻ└²╚ńī”ė┌ę╗╝ęąĶę¬į┌╚½Ū“ķ_š╣╬’┴Ž╣®æ¬Ą─ÅS╝ęŻ¼ąĶę¬į┌ūŅĖ▀╝ē═Ļ│╔ŠW(w©Żng)ĮjĮYśŗĄ─ā×(y©Łu)╗»ęį╝░ķLŲ┌Ą─ŅA£y║═Äņ┤µėŗäØŻ¼į┌ć°╝ę║═Ąžģ^(q©▒)╝ēäe▀MąąČ╠Ų┌Ą─ŅA£y┼cÄņ┤µėŗäØŻ¼į┌Š▀¾wĄ─ĘųõNųąą─║═┴Ń╩█ŠW(w©Żng)³cų«ķg▀Mąąģf(xi©”)═¼Ą╚ĪŻ▓óŪęŻ¼į┌├┐ę╗īė╝ēČ╝ę¬Č©┴xĖ▀ę╗╝ēĄ─ÖÓŽ▐Ż¼╩╣Ųõ─▄ē“ī”Ž┬ę╗╝ēĄ─øQ▓▀ā╚╚▌▀Mąąģf(xi©”)š{ĪŻ

į┌╣®æ¬µ£╣▄└ĒŅIė“Ż¼Ė▀╝ēėŗäØŽĄĮy(t©»ng)ŽĄĮy(t©»ng)╩Ū─┐Ū░▒╗ė├üĒų¦│ųį┌╣®æ¬µ£Ą─Ė„éĆŁh(hu©ón)╣Ø(ji©”)ų«ķg▀MąąėŗäØ║═ģf(xi©”)═¼Ą─ūŅų„ꬥ─╩ųČ╬ĪŻAPSŠ═Ž±╩Ūį┌š¹Śl╣®æ¬µ£╔ŽĄ─ę╗░čéŃŻ¼┐╔ęįÅ─╣®æ¬µ£╔Ž│ķ╚ĪīŹĢröĄ(sh©┤)ō■(j©┤)Ż¼ėŗ╦Ń│÷ę╗éĆ┐╔ąąĄ─ėŗäØŻ¼ė├üĒĮo┐═æ¶╠ß╣®┐ņ╦┘Īó┐╔┐┐Ą─Ēææ¬ĪŻ

APSų„ę¬░³└©┴╦ęįŽ┬ę╗ą®╠žČ©Ą──ŻēKŻ║

Ż©1Ż®æ(zh©żn)┬įŠW(w©Żng)ĮjęÄ(gu©®)äØ░³└©Å─▓╔┘ÅĪó╔·«aĪóĘųõNę╗ų▒ĄĮõN╩█Ą─╦∙ėą╦─éĆŁh(hu©ón)╣Ø(ji©”)Ą─ķLŲ┌ęÄ(gu©®)äØŻ¼░³└©▓╔┘ÅŁh(hu©ón)╣Ø(ji©”)Ą─╣®æ¬╔╠Č©³cĪó╔·«aŁh(hu©ón)╣Ø(ji©”)Ą─╣żÅS▀xųĘĪóĘųõNŁh(hu©ón)╣Ø(ji©”)Ą─ĘųõNĮYśŗĄ─įOėŗęį╝░õN╩█Łh(hu©ón)╣Ø(ji©”)Ą─æ(zh©żn)┬įõN╩█ęÄ(gu©®)äØŻ©╚ńį┌──éĆ╩ął÷═ČĘ┼──ą®«aŲĘŻ®ĪŻæ(zh©żn)┬įŠW(w©Żng)ĮjęÄ(gu©®)äØøQČ©┴╦╣®æ¬µ£Ą─įOėŗ║═Ų¾śI(y©©)┼c╣®æ¬╔╠║═┐═æ¶ų«ķgĄ─╗∙▒Š╬’┴Ž┴„äėĮYśŗĪŻ

Ż©2Ż®ų„ėŗäØ║═ąĶŪ¾ėŗäØį┌ųąŲ┌ėŗäØĄ─īė┤╬╔Ž╠Ä└Ē║═ģf(xi©”)š{▓╔┘ÅĪó╔·«aĪóĘųõN║═õN╩█╩┬äšĪŻų„ėŗäØ─ŻēKĄ─ų„ę¬─┐ś╦╩Ū╩╣╬’┴Žį┌š¹éĆ╣®æ¬µ£ųąīŹ¼F(xi©żn)═¼▓Į┴„äėŻ¼×ķėąą¦└¹ė├╔·«aĪó▀\▌öĪó╣®æ¬─▄┴”ęį╝░ŲĮ║Ō╣®æ¬┼cąĶŪ¾╠ß╣®┴╦ųŲČ©ųąŲ┌øQ▓▀Ą─▐kĘ©ĪŻī”æ¬ė┌æ(zh©żn)┬įõN╩█ęÄ(gu©®)äØŻ¼Ųõ▀Mę╗▓ĮĄ─╚╬䚯©╚ńķLŲ┌ąĶŪ¾ŅA£yŻ®║═ųąŲ┌õN╩█ėŗäØę╗░Ńė╔ąĶŪ¾ėŗäØ─ŻēKų¦│ųĪŻ

Ż©3Ż®╬’┴ŽĄ─▓╔┘Å║═╬’┴ŽąĶŪ¾ėŗäØĄ─╣żū„═©│ŻĮ╗ĮoERPŽĄĮy(t©»ng)üĒ═Ļ│╔Ż¼╠žäe╩Ūī”Į╗ęūĄ─▀^│╠Ż¼▀@ę▓╩ŪERPŽĄĮy(t©»ng)Ą─ÅŖĒŚĪŻĄ½╩Ūī”ė┌ę╗ą®┤µį┌Ų┐ŅiĄ─╬’┴ŽŻ©╚ń╔µ╝░éõ▀xĄ─╣®æ¬╔╠ĪóöĄ(sh©┤)┴┐š█┐█Īó╣®æ¬─▄┴”Ž▐ųŲĪó▀\▌ö─▄┴”Ž▐ųŲĄ╚Ą╚Ż®Ż¼ERPŽĄĮy(t©»ng)╚į╚╗¤oĘ©╠Ä└ĒŻ¼ų╗ėąĮ╗ĮoAPSüĒ═Ļ│╔øQ▓▀Ż¼ė╔ERP═Ļ│╔Į╗ęūĪŻ

Ż©4Ż®ųŲČ©╔·«aėŗäØ┼c╔·«a┼┼│╠Ą─╚╬äšät═©│Żė╔ā╔éĆ▓╗═¼Ą──ŻēK│ąō·ĪŻė╔ė┌╔·«a▀^│╠▌^ČÓĄž╩▄ĄĮ╔·«aŽĄĮy(t©»ng)ĮM┐ŚĮYśŗĄ─ė░ĒæŻ¼ę“┤╦ī”ė┌▓╗═¼Ą─ŪķørĢ■Ęų│╔▓╗═¼Ą──ŻēKüĒ╠Ä└ĒŻ¼╔§ų┴ėą┐╔─▄į┌╔·«a¼F(xi©żn)ł÷Ą─ŽĄĮy(t©»ng)ųąę▓ŪČ╚ļAPSĄ─╣”─▄ĪŻ

Ż©5Ż®ĘųõNėŗäØ║═▀\▌öėŗäØĘųäežōž¤ųŲČ©Įo┐═æ¶Ą─ĘųõNėŗäØęį╝░▀\▌öėŗäØŻ¼į┌ØMūŃąĶŪ¾Ą─Ū░╠ߎ┬Ż¼īŹ¼F(xi©żn)Ų¾śI(y©©)║═ąĶŪ¾ĘĮų«ķgžø╬’Ą─Ė▀ą¦┬╩Ą─┴„äėĪŻ

ģó┐╝┘Y┴ŽŻ║

ĪČŲ¹▄ćąąśI(y©©)╩█║¾┼õ╝■╣▄└ĒŽĄĮy(t©»ng)-į┌┼õ╝■╣®æ¬µ£ųą═┌Š“ārųĄ║═└¹ØÖĪĘ┼Ē┐Ī╦╔

ĪČERPĖ▀╝ēėŗäØ-APS╣®æ¬µ£ā×(y©Łu)╗»ę²ŪµĪĘ▓╠Ęf

ĪČAPSū▀Ž“īŹ█`ĪĘ▓╠Ęf

ĪČŲ¹▄ćąąśI(y©©)╣®æ¬µ£æ(zh©żn)┬įĪó╣▄└Ē┼cą┼ŽóŽĄĮy(t©»ng)ĪĘ┼Ē┐Ī╦╔

▐D▌dšłūó├„│÷╠ÄŻ║═ž▓ĮERP┘YėŹŠW(w©Żng)http://www.lukmueng.com/

▒Š╬─ś╦Ņ}Ż║ERPĘųõNėŗäØĄ─Äņ┤µ╣▄└Ē═╗ŲŲ

▒Š╬─ŠW(w©Żng)ųĘŻ║http://www.lukmueng.com/html/consultation/10820223354.html