0 引言

打包機是現代高速線材生產線特有的設備,它集機械、液壓、電氣控制于一體,位于高線的精整區域。打包機將由C型鉤運來的盤卷經過打包機壓緊,沿線卷圓周方向成900等分打4個平行結頭。打包后線卷最小長度可達0.5 -0.6m,大大方便了盤卷的儲藏和運輸。

韶關市伯頓工業技術有限公司設計和制造的BT4600型打包機,其電氣控制系統動作準確、可靠、智能化程度高。控制系統采用分布式VO進行數據采集和控制,降低了接線成本,提高了數據安全性,增加了系統靈活性;實時監控打包機的狀態,便于操作維修人員對設備進行監控和及時發現設備所存在的隱患,及時采取有效措施,避免事故的擴大化。壓實車、線道架的速度和打包線張力能自動跟隨校正,保證了壓實和捆緊效果。

1 系統結構及工藝過程

1.1 系統結構

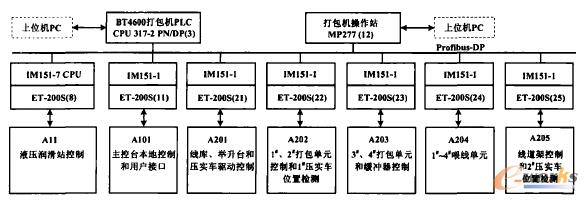

高線打包機是一套非常復雜的機電液一體化的全自動智能控制設備。它包括了幾方面的自動控制:位置控制、運動控制、速度控制、液壓控制、報警控制、聯鎖控制和順序控制等。打包機PLC控制系統結構如圖1所示,按功能可以劃分成以下3大塊:①外圍設備,這部分包括液壓潤滑站、主控臺、配電柜;②打包機主體設備,包括4個打包頭、2臺壓實車、1個升降臺、4個喂線輪、線庫和線道架;③現場總線,用于主控臺和打包機、液壓站之間的信號連接和通信。

圖1打包機PLC控制系統結構圖

由圖1可知,打包機的控制比較分散,因此采用基于DP總線的分布式vo控制系統設計。PLC控制系統由1套S7-300 CPU主站、7套ET200S從站和1套MP277按鍵屏組成。DP主站選用CPU 317-2PN/DP,是整個控制系統的中心。A 101 , A201 , A202 , A203 ,A204,A205這6個從站均選用6ES7 151-1 AA05-0ABOET-2005 IM 151 DP接口模板。其中,A101站用作主控臺的本地控制和用戶接口;A201站用作線庫、舉升臺和壓實車驅動的控制;A202站用作1#,2#打包單元的控制和i"壓實車位置檢測;A203站用作3#,4#打包單元的控制;A204站用作1#~4#,喂線單元的控制;A205站用作線道架的控制和2#壓實車位置檢測。All站為智能從站,選用6ES7 151-7AA21-0ABO ET-200S IM 151帶CPU的DP接口模板,集成24 kB工作內存,用作液壓潤滑站的控制。

1.2 工藝過程位

夾緊器閉合鎖定,PF線自動控制系統發出開始打包

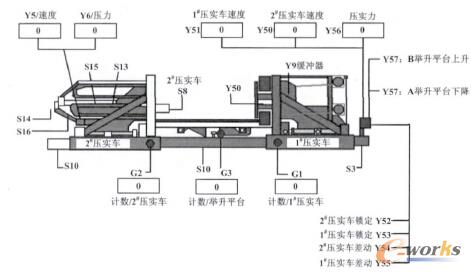

當帶有盤卷的C型鉤停在打包機中心線位置時,定指令啟動打包機。打包機檢測信號布置圖如圖2所示。

圖2 打包機檢測信號布置圖

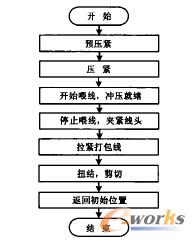

打包機自動打包工藝流程說明如下。

①預壓緊。1#,2#壓實車在液壓缸的驅動下朝盤卷方向同時運動,線道架從壓實車上開始朝前運動,舉升臺往上運動到盤卷剛好與C型鉤之間保持著自由狀態。

②壓緊。2#壓實車剛好接觸到盤卷邊時(S8光電開關動作),舉升臺繼續上升托起盤卷,然后壓實車壓緊盤卷,同時線道架靠攏至關閉(電感傳感器S12動作)。

③開始喂線,沖壓就緒。液壓馬達驅動送線機構送出打包線,同時鎖定1#,2#壓實車。

④停止喂線.夾緊線頭。打包線沿著線道到達扭結裝置,在碰到夾緊裝置的擋板時停止喂線,打包線頭部被夾緊。

⑤拉緊打包線。扭結裝置向內運行移動到打包位置,兜線輪打開,同時喂線輪反轉,打包線被拉緊,剩余的線被送回線庫。

⑥扭結,剪切。喂線輪停止,脈沖編碼器給出指示后,扭結。扭結完成,打包線被剪斷。這時打包完成。

⑦返回初始位置。打包結束后,1",2"壓實車返回初始位置,線道架返回起始位置,舉升臺返回起始位置。

自動打包機循環打包流程如圖3所示。

圖3 打包機循環打包流社圖

打包好的盤卷掛在C型吊鉤上,打包機控制系統向PF線控制系統發出打包完成指令。

由打包工藝過程分析可知,打包機實現快速準確的打包控制,除了要求各個檢測信號正常外,還必須要求升降臺的高度位置要控制準確,壓實車要快速預壓和沖壓就緒,打包線速度控制合適,線道架能快速關閉。升降臺位置,2臺壓實車位置和4道打包線速度控制分別采用編碼器G3,G1和G2 ,1S18一4518來實現,編碼器型號選用6ES7 138}DA04-0ABO型高速計數模塊24 VDC/100 kHz。

2 通信功能的設計

2.1 通伯網絡的設計

通信網路可查看圖1所示系統結構圖。主站CPU317、人機界面MP277與上位機之間通過RJ45口用雙絞線通信,CPU的IP地址為192.168.0.3 , MP277的IP地址為192.168.0.1。主站與HMI , DP從站之間采用DP屏蔽雙絞銅線通信。主站、HMI, A101從站、A201從站、A202從站、A203從站、A204從站、A205從站和All智能從站的DP地址分別為3,12,11,21,22,23,24 ,25 ,8。主站直接訪問遠程vo從站的地址。

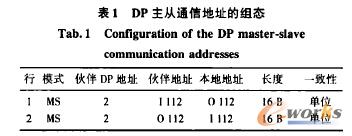

2.2 主站與智能從站主從通信方式的組態

DP主站不是直接訪問智能DP從站的輸人/輸出,而是訪問CPU的輸人/輸出地址空間的傳輸區,由智能從站的CPU處理該地址區與實際的輸人/輸出之間的數據交換。主站與智能從站之間的數據交換是由PLC的操作系統周期性自動完成的,不需要用戶編程。

主站和智能從站之間的DP主從通信地址組態如表1所示。點擊DP從站對話框的“組態”選項卡,點擊“新建”按鈕,在彈出的對話框中。按表1的內容設置通信模式、輸人輸出地址、交換區長度和單位等參數。

設置通信用的輸入/輸出區時,應確保DP主站的一個輸出區分配給DP從站的一個輸人區,反之亦然。組態完成后,返回主站的硬件組態窗口,編譯保存組態結果。

2.3 DP主從通信信息的設計

打包機的通信信號共59個。主從站之間的通信數據交換信號主要有:通信正確信號,急停信號,液壓泵的啟停、運行、封鎖和故障信號,循環泵和加熱器的啟停、運行、封鎖和故障信號,油位、油溫高低檢測信號,油溫值等。

3 主要控制功能的設計

打包機的PLC控制系統的功能主要包括初始位置控制、手動控制、壓實車運動控制、壓實力控制、舉升臺控制、線道架運動控制、送線系統控制、打包線速度控制、扭結裝置控制、液壓系統控制和通信等。下面介紹部分主要控制功能。

3.1初始位t控制

打包機在初始位置才能啟動自動模式。打包機原位的條件為:一是壓實返回初始位置,二是打包頭返回初始位置。壓實原位的條件為:1#壓實車在后限位S3 ,2#壓實車在后限位S6,舉升臺在下限位S10,線道架在后限位S14。打包頭原位的條件為:扭結裝置在初始位SS,打包頭在初始位S20。如果系統不滿足原位條件,則通過主控臺上的壓實操作選擇開關和打包頭操作選擇開關,手動復位操作。

3.2 壓實車運動控制

壓實車的主要任務是完成盤卷的對中壓實功能,其控制主要包括壓實車的邏輯控制、對中控制、位置和壓實力的計算。其中,邏輯控制主要完成1 x `2x壓實車的前進、鎖定、后退以及與打捆的聯鎖等功能。位置控制的主要任務是計算2臺壓實車的位移,產生壓實過程中高速前進、低速前進、低速后退和壓實完成等信號,并計算盤卷長度和判斷盤卷對中。

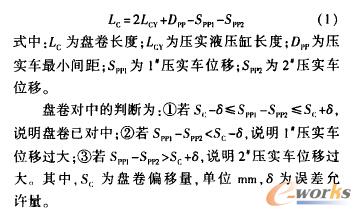

盤卷長度計算公式如式(1)所示。

對于壓實車的對中控制,將盤卷偏移量S。作為給定信號、壓實車的位移差(Spp1-SPP2)作為反饋信號,輸人PID運算器,產生的輸出用于控制2"壓實車的速度值,從而保證壓實完成后盤卷中心與吊鉤中心重合,達到使吊鉤平衡的目的。

3.3 線道架的控制

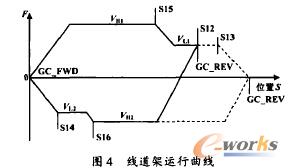

線道架的運動曲線如圖4所示,圖中虛線表示極限運行軌跡。

線道架的運動部分安裝在2#壓實車上,由一臺液壓馬達驅動;固定部分安裝在1#壓實車上。線道架除了跟隨壓實車運動外,運動部分還有相對壓實車的移動過程。線道架比較輕,運動速度快,除了減速控制外,還安裝了減震器進行沖擊防護。線道架的運動與壓實車的運動需要配合良好。打包機啟動后伸出減震器,預壓緊完成發出指令(GC_ FWD),啟動線道架高速( V111)前進,運動到前進減速位S15后轉為低速(VL1)前進;線道架合攏( S12得電),啟動送線,同時收回減爬器。在送線打包過程中,為了保持線道架處于有效合攏狀態,液壓馬達低速工作。打包完成后發出指令( GC_REV ),線道架先高速(v112)后退,到位置S16時轉為低速(吃)退回原位S14。加裝前進極限位S13檢測,線道架前進到S13立即停止。

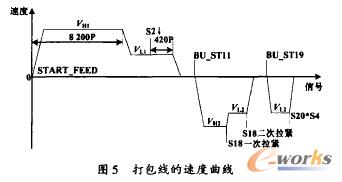

3.4 打包線速度控制

打包線的速度控制有高速送線、低速送線、高速抽緊、低速抽緊和低速收線等過程,而檢測信號只有打包線在喂線單元檢測S4和打包線預進打包頭檢測S2兩個。送線速度的控制信號需由脈沖編碼器S18配合傳感器來實現。打包線的速度控制曲線如圖5所示。

喂線啟動命令(START}FEED),喂線輪液壓馬達高速(VHI)正轉,打包線沿線道環繞盤卷,接近打包頭時(即編碼器S18發出8 200個脈沖),喂線輪低速正轉(VL1),打包線進人打包頭(S2下降沿到來),繼續走420個脈沖到達擋塊,完成送線過程。當打包頭夾緊完成時,抽緊信號(BU ST11)到,喂線輪高速(Vta)反轉,當編碼器S18的脈沖數不變化時,表示一次拉緊結束;兜線輪打開后,喂線輪進人低速( Vts)反轉,當編碼器S18的脈沖數不再變化時,表示二次拉緊結束。當扭結、剪切完成,打包頭返回信號(BU_ ST19)到時,喂線輪低速(v+)反轉,進行收線,當打包頭初始位盆( S20)信號到,且喂線單元有打包線(S4有信號)時,收線結束,打包完成。若打包頭返回初始位置,喂線單元無打包線(S4無信號),表示打包故障,需要二次打包。

4 實時監控功能的設計

打包機的HMI采用西門子公司的MP277 10"key實時監控,便于現場操作員操控和監視打包機。HMI監控畫面采用西門子的WinCC flexib1e2008軟件開發,共18幅,主要有以下功能。

打包機主控畫面,可以實現手動與自動地切換、進人其他監控畫面,監視打包機整體運行狀態,監視盤卷狀態,記錄打包數量和盤卷長度等。

4個打包頭監視畫面,用于打包頭、喂線單元、扭結裝置、打包線等的位置檢測和運動狀態監視。

壓實狀態監控畫面,可監視壓實車、線道架、舉升臺的位置檢測,實時顯示壓實車和線道架的速度和壓實力的數值,監視壓實車和舉升臺的編碼位移脈沖數等。

液壓站監控畫面,可監視液壓馬達、循環泵的啟停控制和運行狀態,還可監視液位、溫度和油路蝶閥等數值和運行情況。

其他的信息顯示畫面有打包頭狀態畫面、打包頭工作過程畫面、打包頭設置畫面、打包機狀態畫面、打包機工作過程畫面、壓實設置畫面、與PF線通信狀態畫面、Profibus通信信號狀態畫面等。實時報警畫面有打包頭故障顯示畫面、壓實過程故障顯示畫面、液壓站幫助畫面等。

5 結束語

BT4600型打包機在洛陽偉業軋鋼有限公司高速線材生產線投人運行,改變了高線原來手動打包效率低下的狀況,有效改善了操作人員的工作環境,極大提高了工作效率,使高線精整區打包工序的自動化生產成為現實。打包機自投人運行以來,扭結失敗率低,最大盤卷打包時間約40 s,滿足廠家65 s左右的軋鋼生產節奏。當然,與國外高性能的同類產品(扭結失敗率<0. 3%,打包時間約35 s)比較,還存在一定的技術差距,還需在運行環境下不斷優化控制參數。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/

本文標題:高線打包機PLC自動控制系統的設計