1 概述

葉片是汽輪機的心臟,也是發生事故最多的關鍵部件。葉片的動態特性直接影響汽輪機的安全運行,因此提高葉片的安全可靠性對于日益高漲的供電需求、保障國民經濟發展有重大意義。

葉片頻率控制技術主要采用有限元分析和優化設計方法。在保障產品結構尺寸和頻率滿足工藝要求的前提下,修磨的區域和修磨量要盡可能最小。本文采用模態靈敏度分析的方法,實現對葉片的頻率控制技術,保證產品頻率的一致性和安全性,達到降本增效的目的,具有較強的應用價值。

2 葉片有限元模型

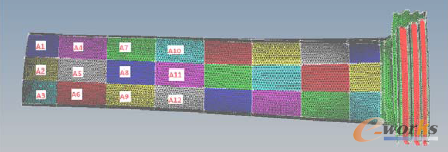

葉片有限元模型是模態靈敏度分析的基礎和核心,本例對某葉片模型進行適當簡化,在HyperMesh軟件中將型面劃分48塊,采用四面體單元進行網格劃分,并將各區域的單元存放在各自的組件中,最終得到葉片的有限元模型如圖1所示,其中四面體單元總數為:259854,型面部分二維單元總數為:26933。

圖1 葉片有限元模型

3 模態靈敏度分析

3.1模態靈敏度分析

模態靈敏度分析是一種反映某設計變量對結構特征參數(如特征值與特征向量)改變的敏感程度方法。通過靈敏度分析來衡量葉片型面不同區域對頻率的影響程度,確定對頻率影響較大的區域,并將該區域作為葉片修頻的主要區域,以實現最小的修磨量達到最佳的修頻控制效果。

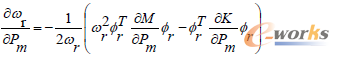

根據模態分析理論,結構特征值ωr和特征向量φr為單元設計變量Pm的函數,K和M分別為單元剛度矩陣和單元質量矩陣,推導無阻尼模態系統公式,得到固有頻率對設計變量Pm的一階靈敏度表達式:

公式一 一階靈敏度表達式

式(1)為頻率與結構參數的靈敏度計算公式。通過模態靈敏度分析,建立頻率與葉片設計變量之間的關系,可直觀表現葉片修頻的主要區域及其靈敏度。

3.2模態靈敏度分析結果

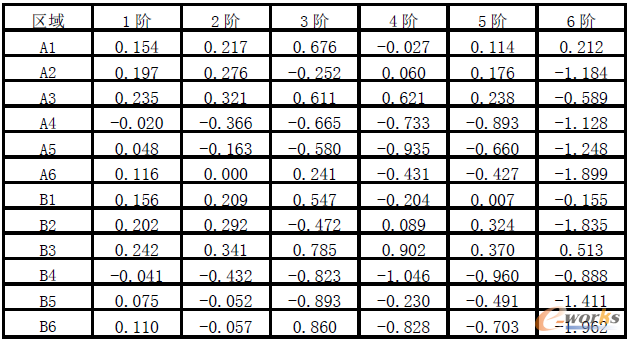

結合模態靈敏度分析理論,通過ANSYS計算模態靈敏度,得到某葉片型面各區域的模態靈敏度信息(HZ/mm)。

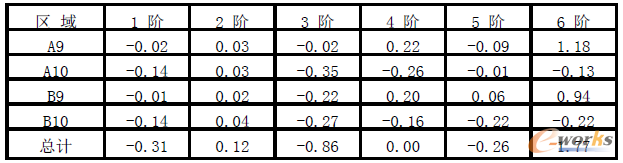

表1 修磨0.3mm對應的各區域靈敏度

表1是某葉片型面48塊區域中的12塊區域的靈敏度結果,正值表示升頻,負值表示降頻,可直觀反映不同區域在修磨0.3mm時各階頻率的敏感程度。結合葉片的工藝文件要求,通過優化設計方法,最終得到滿足葉片各階頻率要求的最佳修磨方案,更好地指導車間對葉片頻率控制。

4 有限元修頻技術實驗

以某葉片為實驗對象,按照模態靈敏度分析優化后的修頻方案,在葉片指定位置畫出修磨區域,并指定修磨量,進一步實驗驗證有限元修頻方法(如圖2所示)。

圖2 修磨區域及拋磨現場

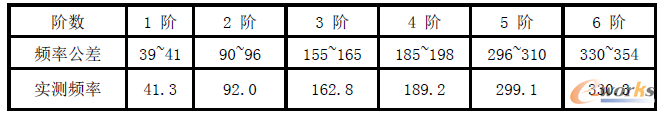

4.1修磨前

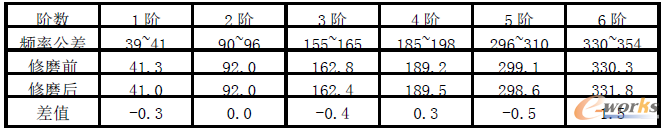

某葉片修磨前:第1階頻率超公差上限0.3Hz,第6階頻率處在公差下限(如表2所示),故需要將第1階頻率降低,第6階頻率升高。

表2 修磨前實測頻率值(HZ)

4.2預期目標

根據靈敏度分析和優化設計結果,在修磨量為0.3mm時的優化結果為:修磨A9、A10、B9、B10四個區域(如圖3所示)。

圖3 不同區域名稱

表3 理論修磨區域對應的頻率變化(HZ)

表3為四個區域在修磨0.3mm時的理論頻率變化,便可以控制該葉片的6階頻率滿足頻率工藝要求。

4.3實驗結果

實際修磨量:10~20絲(根據修磨前后測量數據比較):實際頻率變化(如表4所示)。

表4 修磨前后實測頻率(HZ)

4.4實驗結論

根據靈敏度分析和優化設計結果,在葉片型面上指定具體修磨區域與修磨量。經車間實驗實際修磨量小于指定修磨量,數據存在差異,但頻率變化趨勢與預期目標一致,成功實現一階頻率降低,六階頻率升高,同時也保障其他階頻率在規定范圍內;另外,經檢測該葉片尺寸也滿足工藝要求,最終定為合格產品。目前該技術成果己在10多種不同類型的葉片上應用,效果明顯,為公司挽回大量經濟損失。

5 結論

本文運用HyperWorks和ANSYS軟件對葉片進行模態靈敏度分析得到了各階頻率的敏感區域。結合優化設計方法得到滿足頻率和尺寸要求的最佳修磨方案。并擴大原有修磨區域、減小修磨量,大大提高了修頻效率,創造了良好的經濟效益。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/

本文標題:基于模態靈敏度分析的葉片頻率控制技術研究