0 前言

國內(nèi)連鑄比已達到約99%,煉鋼、連鑄產(chǎn)能過剩的矛盾已經(jīng)凸顯出來。如今對于冶金行業(yè)機械設計過程要求周期短、精度高、可靠性強、機械精細化設計勢在必行。相對于目前廣泛使用的二維設計繪圖軟件,三維設計軟件在機械設計過程中更加具象化,更加符合創(chuàng)成性設計思路。設計中各個相關要素(裝配的零件、零件的結構、結構的形狀和尺寸等),在設計全過程中要反復調(diào)整、配湊,這是設計全過程中始終存在的動作。二維繪圖軟件是抽象的、自下而上的設計理念,設計人員通過想象建立模型,并投影到平面上,繪制成圖紙,再來驗證二維圖紙是否符合所建立的模型。其過程容易產(chǎn)生如三視圖尺寸不符、零件裝配尺寸偏差等多種錯誤。

Autodesk Inventor三維設計軟件與同為Autodesk公司出品的AutoCAD軟件可以達到無縫兼容,方便與現(xiàn)有資源進行銜接。在設計較為復雜的設備時,直接在裝配環(huán)境下,根據(jù)裝配關系進行零件設計。基于Inventor的設計是從產(chǎn)品整體著眼進行的,而且由于Inventor繪制的零件都是由尺寸驅(qū)動,所以在修改時非常容易,直接修改尺寸數(shù)值就可以改變零件形狀,而不是像傳統(tǒng)二維軟件一樣需要不斷的修改線條,然后再標注尺寸。

該軟件所集成的有限元分析模塊是基于該領域應用最為廣泛的ANSYS軟件,雖然功能上不如ANSYS全面,但是應用非常方便;運動學仿真模塊也具備較完備的功能,盡管不能達到ADAMS等專業(yè)軟件的水平,不過在冶金機械設計領域內(nèi),已經(jīng)可以進行大多數(shù)的運動仿真。因此,在機械設計方面,Inventor已經(jīng)是目前來說相當理想的繪圖工具。應用該軟件完成中間罐的三維造型和有限元分析已是一種必然選擇。

1 中間罐三維造型

中間罐是鋼包與結晶器之間的盛鋼容器,鋼包中的鋼水先注入中間罐,再通過浸入式水口注入結晶器中,目的是控制鋼水靜壓力,減少鋼流對結晶器內(nèi)鋼水的沖擊和攪動。中間罐的主要結構是由形狀較為復雜的鋼板焊接而成,在二維繪圖時有一定難度,而且由于截面不規(guī)則,在修改時比較復雜。在設計過程中,中間包的各個板材之間關聯(lián)度非常大,相互之間的尺寸都會有聯(lián)系,牽一發(fā)動全身,通過AutoCAD進行設計難度較大,且過程比較復雜。

圖1 基于Inventor建立的中間罐三維模型

中間罐模型。該模型在建立過程中,首先在裝配環(huán)境中設定各參考面,通過給定的整體技術參數(shù),繪制主要零件的大致外形,再根據(jù)裝配關系設定約束和詳細設計。其設計優(yōu)點在于當其中部分零件尺寸需要調(diào)整時,具有裝配關系的相關零件也會自動隨之調(diào)整,可以避免零件間產(chǎn)生干涉,明確各零件的相對位置,在后期修改時徹底擺脫了在傳統(tǒng)二維繪圖過程中,發(fā)生尺寸變動就要對所有相關視圖和圖紙進行手工修改,過程繁復而且極易出現(xiàn)錯誤。

由于該軟件與應用最為廣泛的AutoCAD出自同一家公司,所以兼容性比較強。通過三維模型直接投影生成的二維圖紙尺寸與三維模型一致,當修改三維模型時,所對應的二維圖紙中線條和尺寸也會隨之更改。雖然在具體工程圖紙的要求下還需要一些處理,但是能比較高效的完成傳統(tǒng)意義上的產(chǎn)品設計和圖紙繪制工作。

2 中間罐有限元分析

在中間罐使用過程中,應用單邊液壓驅(qū)動的翻轉(zhuǎn)臺,即將中間罐固定后,一端主動,另一端隨動,需要對中間罐在翻轉(zhuǎn)過程中產(chǎn)生的應力和應變進行校核計算,通過手工計算的方法需經(jīng)過一系列的簡化和抽象,而且主要校核的是局部零件。建立三維模型之后,可以應用其有限元模塊對這一過程進行仿真,通過計算結果對設備可靠性有一個更加全面的了解。

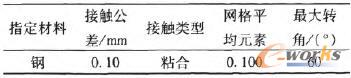

Inventor自帶的有限元分析模塊基于ANSYS架構,但應用比ANSYS要簡單很多,而且可以更加直觀的添加約束和載荷,對于材料屬性設定方面可以直接選擇性能相似的材料,而不需要繁瑣的設置彈性模量、泊松比等的參數(shù),表1所示為設定的中間罐有限元分析主要參數(shù)。

表1 中間罐有限元分析主要參數(shù)

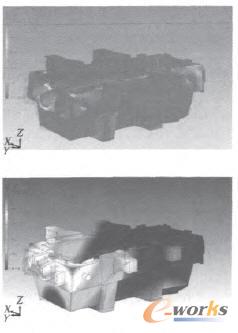

模型所用的材料為Q345,在有限元分析過程中可以直接選定鋼作為替代材料,相關材料屬性都由系統(tǒng)內(nèi)置。在劃分網(wǎng)格階段也不需要如ANSYS中那樣復雜,不過如果有需要,也可以干預網(wǎng)格的劃分。網(wǎng)格的劃分直接決定了分析結果與實際工況下相符三維程度,對所建立的中間罐模型進行網(wǎng)格劃分如圖2所示,其中罐體鋼板面積較大,受力精度要求較低,可以將網(wǎng)格劃分大一些,而對于耳軸等要求較高的地方則要劃分精細一些。

圖2 中間罐有限元分析網(wǎng)格劃分結果

為了模擬翻轉(zhuǎn)過程中由于中間包自身重量和旋轉(zhuǎn)中心不一致所產(chǎn)生的扭矩,需要對中間罐模型添加約束和力矩,將中間包一端固定,另一端在空罐、殘鋼以及滿罐狀態(tài)下分別施加力矩,其中施加的力矩為80000N·m。其施加力矩如圖3所示。

圖3 在中間罐模型一端施加力矩

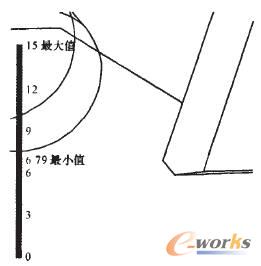

通過對仿真結果的分析可以得到諸如范式等效應力、安全系數(shù)、位移、應力、應變等常用的云圖,如圖4所示是通過運算后得出的第一應力云圖和位移云圖。

圖4 中間罐有限元分析第一應力云圖和位移云圖

從應力云圖中可以看出在扭轉(zhuǎn)載荷下應力主要集中的部位和強度,其中最大應力在40MPa左右,從位移云圖可以看出偏移最大的部位為1.3mm左右,都是在允許范圍之內(nèi)的。

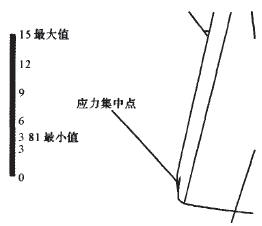

Inventor可以通過顯示極值點的方式對應力集中等現(xiàn)象進行明確的顯示,這些分析結果對進一步改進設計方案有較好的參考價值,在對中間罐翻轉(zhuǎn)仿真過程中,可以看出整個構件的安全系數(shù)都是比較高的,但是在個別受力比較集中的面上,如圖5所示,安全系數(shù)迅速降低為3.81左右,鑒此,可以對安全系數(shù)最低的零件進行調(diào)整,增加了一個坡口,最終使最低安全系數(shù)提升到6.79,此時安全系數(shù)最低的位置是在耳軸周圍,對于該位置的質(zhì)量則通過將耳軸受力表面粗糙度增加為0.8,并在技術要求中增加探傷等手段保證其安全性。同時,以同樣的方式模擬設備的各種工況,并根據(jù)分析結果改進設計,使產(chǎn)品質(zhì)量在設計階段就得到提升,減少由實際應用產(chǎn)生的問題反饋來進行改進。

圖5 應力集中點修改前和修改后比較

3 結束語

通過應用Inventor軟件完成對中間罐的設計和校核,可以看出,隨著三維設計軟件功能的不斷完善,工程技術人員在應用過程中可以以更加流暢的思路來完成機械部件的設計工作,擺脫了以前繪圖過程中繁瑣的修改,也大大減少了錯誤的產(chǎn)生,所得到的建模和校核結果都十分直觀,對提高工作效率,減少工作失誤方面有著十分重要的意義。

核心關注:拓步ERP系統(tǒng)平臺是覆蓋了眾多的業(yè)務領域、行業(yè)應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業(yè)務領域的管理,全面涵蓋了企業(yè)關注ERP管理系統(tǒng)的核心領域,是眾多中小企業(yè)信息化建設首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://www.lukmueng.com/

本文網(wǎng)址:http://www.lukmueng.com/html/solutions/14019315226.html