模塊化系列機械產品的設計是工業發達國家近二十年來一直采用的一種先進的機械產品設計方法,它將系統根據功能分解為若干模塊,通過模塊的不同組合得到不同品種和不同規格的產品。在實際機械產品的設計與制造時,模塊化系列機械產品的設計還應用了CAD技術、成組技術,柔性加工技術等先進技術,可將產品中同一功能的單元設計成具有不同性能、可以互換的模塊,而選用不同模塊,就可組成不同類型、不同規格的產品。由于采用了模塊化系列機械產品的設計,因此產品的精度高、性能穩定,結構簡單、成本低廉。顯然,為了保證模塊的互換,必須提高其標準化、通用化和規格化的程度。

早在20世紀70年代,法國的Potain公司、瑞典的Linden公司以及德國的Liebherr公司等就將模塊化設計的方法應用到塔機產品的開發過程中,用有限的模塊組合成適用于各種具體施工需要的塔機。例如,瑞典的Linden公司采用61個標準模塊和一些非模塊零部件,經過選擇理論上可組合成4萬多種不同性能的回轉塔機。美國Case公司將模塊化設計方法應用于小型裝載機產品上,在發動機功率為13.2~44.1kW的范圍內,開發出30多種基型和變型的產品。近年來,我國的工程技術人員和專家學者也將機械系統的模塊化應用于各種機械設計之中,齒輪減速器的模塊化設計就是其中比較成功的例子。本文以齒輪減速器(下文簡稱減速器)為例,介紹模塊化系列機械產品設計的原理、模塊化設計的分類、模塊的劃分與組合及模塊化設計的步驟。

1 減速器模塊化設計的原理

減速器是機器的動力模塊與執行模塊之間的獨立機械傳動裝置,它起到降低轉速和增大轉矩的作用。減速器由許多零件組成,如軸上傳動零件、軸承、聯軸器、軸承蓋、箱體等。通常的減速器設計,是根據減速器的主參數(如輸入功率與轉速,輸出功率與轉速等)對每個零件進行設計或選用。這種設計方法的缺點是設計和制造的工作量大、重復勞動生產率低和生產周期長,且零件的加工質量難以一致,因此減速器的性能差別很大。事實上,對于主參數不同但很接近的減速器,按同一規格設計和制造反而會獲得更好的技術經濟綜合指標。此外,在不同主參數的減速器中,許多零件或組件是可以通用的,沒有必要另行設計和制造。因此,如何對不同主參數的各種減速器確定這些通用的零件、組件或某些非通用的零件、組件,并且將這些零件或組件進行有機結合以構成不同主參數的各種減速器,這就是減速器的模塊化所要解決的主要問題。

減速器的模塊化設計,就是對各種不同規格品種的減速器進行功能的分析和劃分、進而設計出一系列功能模塊,并通過對這些功能模塊的選擇和組合來構成不同的減速器,以適應市場的需求。

減速器的規格品種繁多,國外已有一些廠家成功地進行了減速器的模塊化設計。例如,比利時的Hansen專利模塊化減速器系列,其基本模塊為17對弧齒錐齒輪和28對螺旋齒圓柱齒輪,由此組成的減速器可以具有2320種的傳動比。

2 減速器模塊化設計的分類

減速器的模塊化設計與其它產品的模塊化設計一樣,可以分為橫系列模塊化設計、縱系列模塊化設計、跨系列模塊化設計和全系列模塊化設計四類。

減速器的橫系列模塊化設計是在某種規格的基型減速器基礎上,通過增減或變更某些特殊功能的模塊,得到所需的不同的變型減速器。顯然,由此獲得的各種變型減速器的主要參數(尤其是動力參數)相同,不同之處僅在于某些功能、結構和布局。橫系列模塊化設計的特點是通用模塊多,專用模塊少,同一橫系列減速器所需模塊種類少,易于實現模塊化設計。

減速器的縱系列模塊化設計是對不同規格的同一類型的基型減速器進行的模塊化設計,這種設計適用于不同主參數的減速器。在通常設計中,若主參數(尤其是動力參數如功率、轉矩等)不同,則設計的主要零部件的結構或尺寸也就不同。如果把不同主參數的減速器的零件或組件設計成相同的通用模塊,則為了滿足強度和剛度的需要,勢必造成材料的浪費和結構的龐大。為了克服上述的缺點,可以對與動力主參數有關的模塊,采用分段通用的方法進行設計;而對與動力主參數無關的模塊,盡量接通用模塊進行設計。與橫系列模塊化設計相比,縱系列模塊化設計可以得到各種主參數的減速器,但其通用模塊少,專用模塊多,模塊通用化程度低,模塊化設計難度大。

通常,人們綜合了橫系列模塊化設計和縱系列模塊化設計的長處,在橫系列模塊化設計的基礎上兼顧了縱系列模塊化設計,形成既有橫系列又有縱系列的跨系列模塊化設計。當跨系列模塊化設計應用于全部系列范圍的模塊化設計時,就稱為全系列模塊化設計。

在四種模塊化設計中,全系列模塊化設計覆蓋了同類產品的全部規格品種,因此所需的模塊種類最多,模塊化復雜程度和難度最大。

3 減速器模塊的劃分與組合

減速器模塊的劃分是模塊化設計中的重要問題之一。如何合理地劃分模塊,是模塊化產品設計的關鍵。模塊種類少,通用化程度高,加工批量大,可以降低成本。模塊種類多,可以滿足對產品各種功能、性能的需要,提高整個模塊化系統的柔性。一般設計時應從產品系統的整體出發,對功能、性能和成本諸方面進行全面分析,才能合理確定模塊的種類和數量。

劃分模塊的出發點是功能分析。功能分析就是根據產品的總功能分解為分功能、功能元,劃分相應的功能模塊,再具體確定生產模塊。功能模塊的分類如圖1所示。

圖1 功能模塊的分類

生產模塊是在功能模塊的基礎上,根據具體的生產條件確定的加工模塊(基本模塊)。基本模塊是加工單元,是實際使用時拼裝組合的模塊,可以是部件、組件或零件。

一般應用時常以部件作為基本模塊。例如,工程機械中的底盤部件、發動機部件、駕駛室部件、制動器部件,機床中的主軸箱部件、夾緊裝置等,它們都是基本模塊。應該指出,這些部件既是基本模塊,又因直接承擔一定的功能,因此也是功能模塊。部件作為基本模塊,可以使模塊具有較高的獨立性和完整性,便于組合與分離,因此裝配質量容易得到保證,且便于生產管理。但是,模塊組合的結構往往過大,這就導致了可實現方案數的減少,且更換模塊時成本增加了。

組件可以使部件有不同的功能和性能。例如,搖臂鉆床的主軸箱,變換其中的齒輪傳動軸系組件,可得到6種不同的轉速范圍。

零件作為生產模塊,具有更火的靈活性。例如,比利時Hansen公司的專利減速器系列的2320種傳動比,就是由45對齒輪和8種箱體組合而成的。德國馬格公司生產橋式起重機中的吊鉤,通過改變吊鉤的材料,使每一種型號的吊鉤具有5種起重量,這樣就可以減少零件的種類。

為了更好地發展模塊化設計,近年來提出了分級模塊的思想,即把模塊分成不同的級別,低一級模塊組合便成為高一級模塊。顯然,低級模塊的結構簡單,因此更容易地實現標準化,并且可以靈活地組合,從而提供更多的解決方案,簡化設計過程。例如,將承擔同一功能的超重機架分為長度較短的若干“節”,這樣,不僅便于制造、運輸,而且能方便地組合成不同長度的機架。

4 減速器模塊化設計的步驟

在減速器的模塊化設計前,應做好市場調研與用戶訪問工作,并根據市場需要,科學地制定產品的發展規劃。

減速器模塊化設計的步驟可用圖2所示的框圖表示,由于篇幅所限,本文只能作一些簡單的說明。

圖2 減速器模塊化設計的步驟框圖

4.1 根據減速器的主要參數確定其系列型譜

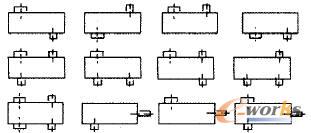

在減速器的模塊化設計中,首先根據它的主要參數確定其系列型譜。例如,欲要設計中小功率的通用齒輪減速器系列,要求滿足平行軸及相交軸的傳動,這時可確定其系列型譜如圖3所示,它包含12種的裝配形式。

圖3 減速器的裝配形式

4.2 技術設計

包括基型設計、箱體模塊設計、軸的模塊設計,校核計算和完成基型的結構裝配圖等。

4.3 擴展系列設計

包括橫系列設計、縱系列設計等(具體內容可參考《機械設計》)。

4.4 全系列模塊設計

對全系列產品減速器的主要尺寸及其參數進行必要的調整和標準化處理,以提高模塊化程度。例如,對于不同中心距的減速器,若其輸出軸的直徑相近,最好取成同一圓整的數,以便于聯軸器的通用。又如,減速囂的端蓋的尺寸應盡量歸類為少數幾種模塊,而端蓋上的聯接螺栓的受力不同,則可通過改變螺栓的個數而不是改變螺栓的大小加以解決。因此,可選用相同規格的螺栓,以減少螺栓的種類。

4.5 設計結果

采用112對斜齒圓柱齒輪和70對錐齒輪作為基型進行模塊化設計,可組成332種平行軸和220種相交軸傳動的減速器,它可代替非模塊化設計的1252對齒輪所組成的減速器。模塊化設計的減速器只需3種箱體。表l為減速器模塊化系列中的主要零部件的通用化程度。由該表可知,減速器模塊化系列中的豐要零部件的通用化程度較高,這就降低了成本,且便于管理。

表1 減速器模塊化系列中的主要零部件的通用化程度

應該指出,由于減速器模塊化設計中的模塊不直接與產品聯系,因此必須要做好技術文件的編制工作。技術文件的編制主要包括:編制模塊組合與配置各類產品的關系表,其中包括全系列的模塊種類及各產品使用的模塊種類和數量;編制所有產品的模塊組和模塊目錄表,標明各產品和模塊組的組成及制造和驗收條件等。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/

本文標題:機械設計中的模塊化設計思想

本文網址:http://www.lukmueng.com/html/solutions/14019315398.html