項目介紹

在世界上的大多數國家及地區中,燃料費用一直持續看漲。現如今,歐洲、美國及亞洲的法規日益嚴格,消費者需求也隨之提升,駕駛員不斷尋求降低CO2排放量并努力節省車輛運行成本;因此,對于車輛制造商而言,提高燃料效率已成為大勢所趨。由于輕質車輛和經濟型發動機能夠耗費更少的燃料而行駛更多的里程,故汽車制造商紛紛擲下重金,投入到此類產品的開發中。

雷諾是歐洲最大的汽車制造商之一,公司機構遍布全球,始終致力于為客戶提供各種乘用車與商用車。多年來,公司一直孜孜不倦地研發高性能、高燃料效率的發動機,在2009年,雷諾根據其平均CO2排放量而躋身歐洲三大最佳性能汽車制造商之列。雷諾現階段的目標便是躍至榜首,稱霸歐洲。

雷諾的動力總成部門計劃對關鍵組件進行重新設計,通過將材料使用量降至最低而進一步減輕重量,從而提升現有及開發中的發動機的性能。作為Altair仿真解決方案的現有用戶,雷諾委托Altair協助其開發用于組件和子系統級別上的優化設計方法和流程。

在此協作期間,Altair會為雷諾使用HyperWorks仿真套件進行設計優化提供全方位的技術支持,同時Altair的產品設計部門Altair ProductDesign還將為其提供相關工程專業知識。

挑戰

事實證明,初次協作大獲成功,為各種不同項目提供了輕質高效組件。然而,團隊成員發現,設計優化技術被用作了詳細設計階段中破解重量難題的戰術工具,而非一種從開始就推動優化設計的機制。而實施優化技術的理想時機恰恰是開發流程之初,因為此時進行結構變更所需的成本最少。這一項目也讓大家認識到對于在早期階段實施優化技術的困難性。由于動力總成模型異常復雜,創建需要花費大量的時間,因此如果不在建模階段加以妥善考慮,利用優化技術對幾何進行更改可能還會減緩產品開發的步伐。

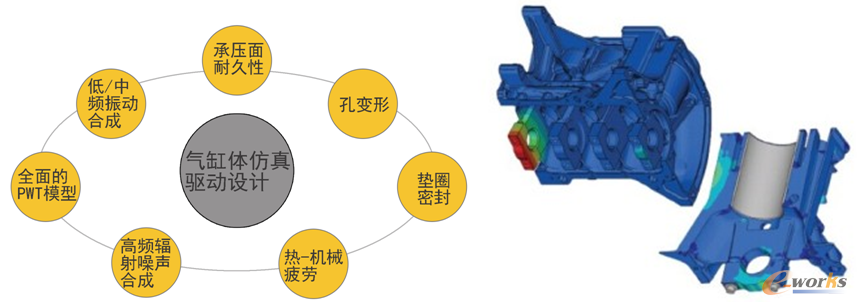

圖1:動力總成團隊進行的仿真

解決方案

為演示優化技術對動力總成性能的潛在影響,Altair與雷諾決定聯合進行一次仿真“大挑戰”。在這些獨特的項目中,Altair將使用新的設計方法和流程快速開發出創新型解決方案來應對現有的工程挑戰。對于雷諾來說,最大的難題在于如何開發出一個可以加快創建動力總成模型的強大流程,然后在兼顧一系列性能標準的同時將優化技術貫穿于多個動力總成組件。而雷諾即將開始新動力總成的開發,此項目切合時宜,能夠演示如果在早期開發流程中實施優化技術,將對重量、性能及可制造性方面造成怎樣的影響。

此項目的重點主要集中在兩個方面上,即整體動力總成裝配的噪聲、振動和粗糙度(NVH)性能以及發動機軸承的疲勞性能。對不同的耐久性和NVH工況(請參見圖1)的仿真采用了HyperWorks優化解決方案OptiStruct。OptiStruct尤其擅長大型模型的處理,能夠對包括螺栓張緊度、墊圈、高度非線性材料以及接觸面在內的多種復雜的物理性質進行仿真。

此流程的第一步是在CAD環境中對模型進行參數化,確定設計空間以及壁厚和肋骨高度等參數化設計變量,以便于之后用作優化流程中的設計要素。

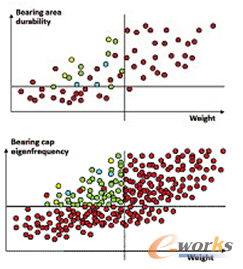

Altair SimLab有限元建模環境可以在概念CAD模型的基礎上自動創建這些復雜的結構。與雷諾的標準方法相比,SimLab憑借自定義的網格劃分、邊界條件和接觸面模板將模型構建流程的效率提高60%,同時還保證了要求嚴格的模型質量。實現此流程的自動化后,對模型幾何進行的所有更改均能夠在幾分鐘內重新劃分網格,以用于優化和分析。為找到NVH性能和耐久性、目標重量與制造標準間的平衡點,試驗設計(DOE)流程(請參見圖2)的實施采用了HyperWorks中的HyperStudy。此流程能夠自動探索多個設計變量,并快速確定能夠滿足整體性能和重量目標的設計變化。

圖2:試驗設計研究

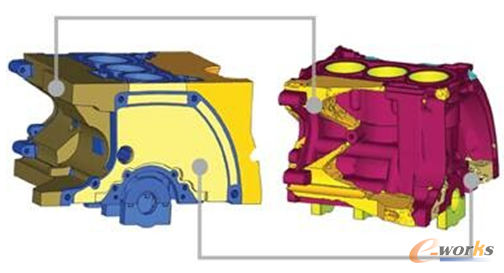

圖3:用于定義NVH性能的外部肋骨網絡的拓撲形狀優化

為進一步強化結構的NVH性能,在全局動力總成裝配的外部肋骨網絡上并行使用了OptiStruct來執行了拓撲形狀優化(請參見圖3)。OptiStruct能夠確定模型內的設計空間區域并施加已知的載荷和約束,而后除去所有NVH目標未要求的材料,最終得出肋骨網絡的理想材料布局。

結論

事實證明,雷諾新的產品開發流程是行之有效的。將優化技術應用于開發周期的初始階段后,動力總成團隊能夠快速地對數以百計往往被工程師忽略的設計變量進行實驗,同時團隊成員仍能也夠自行裁奪出最佳解決方案。借助于此流程,團隊成員能夠鉆研于增值任務,不必再為耗時巨大的建模工作而絞盡腦汁。

最終,新的動力總成設計將重量削減了8%,而其內部NVH和疲勞累積性能指標則提升了30%。與市場上的其他動力總成相比,這一改進使雷諾新發動機的性能在同類產品中脫穎而出,獨占鰲頭。

經過了“大挑戰”這一概念型活動后,雷諾了解到使用相同的流程而將重量削減5%,即可實現90%的性能飛躍。反之,如果動力總成的性能已達到目標,這一仿真驅動設計流程可單獨用于減輕重量,最終獲得放大數倍的“減重”效果。

“大挑戰”活動表明,在早期開發流程中使用優化技術能夠縮短成本巨大的設計周期,并可最大限度減少產品驗證工作,最終有效地節省開發時間。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/

本文標題:走向更輕質、更高效動力總成的創新之路

本文網址:http://www.lukmueng.com/html/solutions/14019314579.html