0 引言

皮帶卸料小車又叫皮帶輸送機卸料小車,是皮帶輸送機的一個單獨部件,由行走輕軌、受料漏斗、溜槽和行走驅動機構組成,主要應用于對皮帶輸送機有卸料要求的場合,可以實現多點布料和不同地點布料。皮帶卸料小車在選礦廠有著大量的應用,原有的控制方式主要通過在小車上安裝控制箱進行人工操作,工作環境惡劣,啟停頻率高,勞動強度大,安全可靠性低,大大降低了小車的卸料效率。

PLC 是一種專門用于工業控制的可編程控制器,使用方便,可靠性高,抗干擾能力強,維修方便,故障率低,目前已廣泛用于鋼鐵、石油、化工、電力、建材、機械制造、汽車、輕紡、交通運輸、環保及文化娛樂等各個行業,尤其是在環境惡劣的工業現場有著大量的應用。隨著微電子技術、自動控制技術和計算機通信技術的飛速發展,PLC在硬件配置、軟件編程、通信網絡以及模擬量控制等方面取得了長足的進步,可根據現場控制要求,借助于PLC 語言來編制用戶程序,實現生產過程的順序控制。

選礦廠破碎車間皮帶卸料小車工作運轉頻繁,環境粉塵大,原來的人工控制系統已經不能適應現場的生產要求,亟需改進。本文設計了一套以PLC 為主控制器的自動小車卸料系統。該系統選用西門子S7 -300 系列CPU315 型PLC 和CP343-1 型PLC,采用雷達料位檢測技術來檢測料倉的實時料位和激光定位技術來實現小車的精確定位,通過無線通信、無線數據測量和傳輸技術,實現了對小車的自動化控制,同時設計了堵漏報警環節,在保證工藝控制要求的情況下,降低了勞動強度,提高了生產效率。

1 選礦布料工藝流程

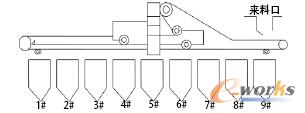

本系統根據某選礦廠破碎車間的生產過程來分析選礦布料工藝,具體的工藝圖如圖1 所示,共有9 個卸料料倉,料倉采用雙通式,即每個料倉分別設有2 個進料口;小車在軌道上來回行走,給料倉打料,根據生產要求必須保證料倉不能缺料,同時料位也不能太高,料位太高會造成阻礙現車行走,造成事故;因此選擇哪個料倉進行布料是根據料倉的料位決定的,在人工操作時主要通過人來觀察料位,再通過操作箱來控制小車行走到料位低的料倉。具體過程為:觀察料位→小車行走到低料位倉→打料→再觀察料位→小車行走到低料位倉→打料→…→觀察料位都為高料位→停車→低料位出現→繼續打料→…。

圖1 選礦布料工藝圖

2 自動卸料小車方案設計

設計主要包括雷達料位檢測系統、激光定位系統、堵漏報警系統、通信系統及PLC 控制系統,設計方案平面布置示意圖如圖2 所示。

圖2 自動卸料平面布置示意圖

料位傳感器安裝在皮帶下料礦倉上,用來測定礦倉中料位的高低,采用雷達定位技術來檢測料倉中的料位,雷達料位計利用了電磁波的特殊性能來進行料位檢測,電磁波的物理特性與可見光相似,傳播速度相當于光速,其頻率為300 MHz~3 000 GHz,電磁波可以穿透空間蒸汽、粉塵等干擾源,遇到障礙物易于被反射,被測介質導電性越好或介電常數越大,回波信號的反射效果越好。本文根據現場需要選擇KERD-800/900 系列雷達料位計,操作簡單,調試方便,無需維修,可靠性強,能夠適應高粉塵濃度的選礦車間環境。

選用非接觸式激光測距儀來確定皮帶自動卸料小車的位置,為小車定位進行控制,和原來的導軌式小車相比,節省了材料和空間。

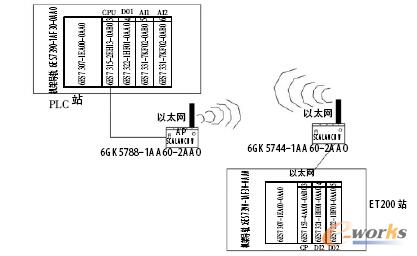

堵漏報警系統,皮帶卸料小車的兩側下料口有時會發生堵礦現象,造成貽誤生產。采用微波對射式壘料位開關來進行檢測,將微波料位開關安裝到皮帶下料口兩側,該微波料位開關由1 個發射端、1 個接收端兩部分組成,該料位開關與現場堵漏信號與皮帶崗位休息室內蜂鳴器相連,當下料口發生堵塞時,料位上升遮擋微波,該開關發生動作,崗位休息室內蜂鳴器閃燈報警,1 s 后皮帶停車。ET200 站安裝在自動卸料小車上,通過無線以太網與主站PLC 通信,PLC 主站與上位機通過光纖通信,通信網絡如圖3 所示,和傳統的有線通信相比,SCALANCE W無線通信方式具有以下優勢:1)采用IEEE 802.11 標準,有較高的確定性響應及冗余性,具有可靠性,并有加密機制,防止未授權的訪問。2)采用IP65 防水防塵等級,耐沖擊抗震動。3)與卸料小車之間采用無線通信方式避免數據線磨損。4)減少布線工作,低成本組網。5)4G~5G 射頻頻段,良好的反射效果及穿透性。

圖3 無線通信網絡圖

3 PLC 控制系統

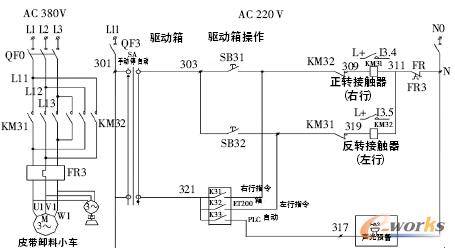

PLC 選用西門子公司SIMATIC S7-300 PLC,電源為PS3075A,CPU 采用CPU 315-2DP,通訊模塊為CP343-1,以及SM321 DI、SM322 DO、SM331AI 等輸入輸出模塊。用PLC 對小車電機進行啟動、停止控制,電機控制原理如圖4 所示,控制回路分為手動與自動控制,手動控制時通過小車上的操作箱來控制正轉接觸器及反轉接觸器的開閉,達到使卸料小車可以雙向行駛的目的,手動控制一般用于維護維修時使用;自動控制是通過PLC 系統ET200 分站給出的左行及右行指令來控制正反轉接觸器的開閉,使卸料小車可以在各下料點之間進行移動,實現自動下料。

圖4 小車電機控制原理圖

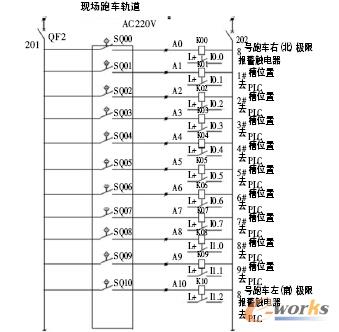

3.1 卸料小車位置極限控制

卸料小車位置極限是由位置傳感器所決定,位置傳感器分別安裝在小車軌道的兩端及各下料點的位置,其中兩端的位置傳感器為小車極限報警,當小車到達軌道的兩端位置時,并未按程序停車或系統出現故障時,則兩端的位置傳感器發出報警信號,自動停車,以防止小車跑出軌道,出現安全問題;其余中間的位置傳感器為確定卸料小車下料點的位置,當小車移動至規定下料點時,觸發位置傳感器,這樣使小車可以準確找到在1~9 號礦槽位置,使其在規定的下料點進行卸料,原理如圖5 所示。

圖5 卸料小車位置極限原理圖

3.2 雷達料位檢測系統

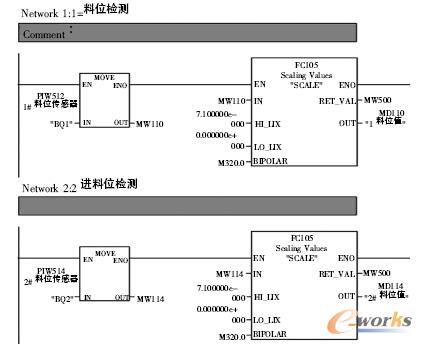

雷達物位計用來完成測定礦倉容量,在1~9 號每個礦槽中間安裝雷達物位計,使其可以實時準確地測定各礦槽的物料情況,在卸料小車卸料時可以比較各礦槽料位情況,進行均勻下料,并在滿槽及空槽時進行報警,避免造成事故或延誤生產。雷達物位計能發射能量很低的極短的微波脈沖通過天線系統發射并接收。利用微波反射的原理來測量料位值的高低。雷達波以光速運行。運行時間可以通過電子部件被轉換成物位信號,并且它與電子開關及PLC 接口為弱電連接,既準確又安全。以1# 和2# 槽的料位控制程序為例,如圖6 所示,其它的槽和1#、2# 程序控制相同。

圖6 1#、2# 雷達料位檢測PLC 程序

通過雷達料位準確測出料倉的料位,設置空料位:料位低于2 m;空料回差:料位高于3.5 m;高料位:料位大于等于5 m 以上;超高料位:5~6 m。1#~10# 料倉分別設有“允許”、“禁止”按鈕,選“允許”位時,允許該料倉放料,當該料倉“空料位”或料位偏低時,小車可以停在該料倉放料;選“禁止”位時,禁止該料倉放料,小車不可以停在該料倉放料。PLC 通過料位計實現對料倉中料位監控、比較,從而實現小車自動行走。當料倉中料位在“高料位”時,小車停止在該料倉放料,走行到下一料倉;當料倉中料位在“低料位”時,小車向距其最近“低料位”料倉走行放料,直至料倉料位到“料位回差”時,即向下一“低料位”料倉走行放料,如此時無其它“低料位”料倉,則在該料倉放料至“高料位”為止;當所有料倉料位在“高料位”、“低料位”之間時,小車在所在料倉放料到“高料位”時,再向下一最低料倉走行放料。當任意料倉為“超高料位”時,聲光報警器報警;當所有料倉為“高料位”時,聲光報警器報警。該報警須確認故障后,在主監控畫面中通過“清報警”按鈕清除報警信號。

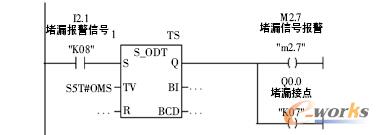

3.3 堵漏檢測及報警系統

利用PLC 接通延時定時器來確定下料口是否堵塞,當下料口被礦石堵住時,發出堵漏報警信號進行報警并停車,PLC 梯形圖如圖7 所示。

圖7 PLC 梯形圖

4 結語

綜上所述,利用PLC、工控機組成的自動控制單元,用雷達料位傳感器、堵漏報警裝置、非接觸式激光測距儀組成的檢測單元,用二次儀表及聲光報警器組成的監控單元具有先進的通訊接口,能實現在線實時測量監控和自動控制,改善崗位工人的工作環境,使現場值班工人的勞動強度大大降低,從而避免安全事故發生。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/

本文標題:PLC 在皮帶卸料小車中的應用