1 、序言

空壓機主要用于為生產提供氣源,其對工業生產的正常運行有著舉足輕重的地位。隨著國家節能減排和綠色生產政策的提出,以及降低設備的損耗、減少設備維護費用等要求,如何合理地使用、維護設備已成為關鍵,而采用人工操作方式進行設備的巡檢、故障的記錄、設備狀態的切換等工作方式已嚴重影響工業生產的效率和運行可靠性。本文以某化工廠空壓機遠程監控項目為參考,采用西門子S7-300系列PLC作為控制系統,實現空壓機系統的自動運行和遠程監控。

2 、系統概述

該化工廠中,控制閥的動作、氣動設備的運行、某些區域的清潔等都需要用到壓縮空氣,因此氣源管道內的壓力需維持在一定的范圍內,以保證相關設備的正常工作,同時,也要避免過高的壓力造成能源的浪費。為實現上述要求,采用PLC控制系統來實現空壓機各類參數的采集,如溫度、壓力、工作狀態、運行時間、故障狀態等,同時控制空壓機的啟停以及運行狀態的指示。操作人員可以通過中控室的中央控制計算機讀取空壓機的工作狀態、發送控制指令等操作,也可以通過現場操作部件(觸摸屏)進行上述控制指令的操作。

3 、空壓機控制系統結構

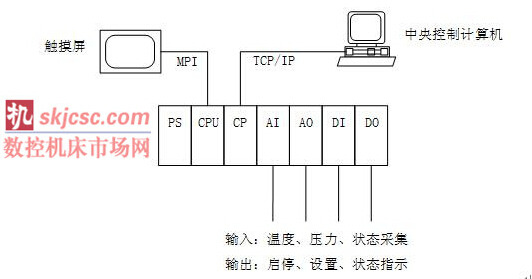

空壓機控制系統主要由控制對象(空壓機)、中央控制計算機、PLC控制系統、傳感變送單元、現場觸摸屏等部分組成,控制系統結構如圖1所示。圖中, PS(Power Supply)為電源模塊,CPU為處理單元模塊,CP為以太網通訊模塊, AI/AO為模擬量輸入輸出模塊,DI/DO為數字量輸入輸出模塊。

圖1 控制系統結構框圖

本系統中,空壓機的控制有兩種模式:本地控制和遠程控制,可以通過一個本地/遠程切換開關進行兩種控制模式的切換。空壓機的運行狀態和溫度、壓力等參數,分別傳送給PLC和中央控制計算機用于狀態顯示,當選擇某種控制模式時,相應的控制單元對獲得的狀態參數進行分析和邏輯判斷處理,并控制空壓機的啟動和停止,亦即,當選用本地模式時,PLC執行上述操作,當選用遠程模式時,中央控制計算機執行上述操作。在遠程模式下,中央控制計算機發出的指令需要通過PLC來控制空壓機的啟動和停止。

本系統中的空壓機分為三組,其中,第一組和第二組互為備機,第三組為第一組和第二組的共用備機。在不同的壓力限值條件下,三組空壓機根據設計的次序依次啟動和停機。本系統中的控制對象為三組空壓機組成的小型系統,故采用西門子S7-300系列PLC即可完成空壓機組相關參數的實時掃描和運算,以及與中央控制計算機和現場觸摸屏之間的通訊和數據傳輸。

3.1 PLC網絡通訊

由于空壓機系統需要實現遠程和本地兩種控制模式的切換運行,PLC需要與中央控制計算機和現場觸摸屏之間進行實時的通訊和數據傳輸。在本系統中,PLC與中央控制計算機之間采用工業以太網的通訊方式,而與現場觸摸屏之間采用MPI網絡通訊方式。

1) 工業以太網通訊

由于空壓機的安裝現場與中央控制室之間的距離很遠,故PLC與中央控制計算機之間的采用工業以太網協議進行網絡通信,即PLC通過以太網通訊模塊用光纖鏈路與中央控制計算機相連接。以太網通訊模塊(CP343-1)具有RJ-45接口,采用模塊化設計,功能配置簡單,便于模塊的擴展,可以根據不同的需要靈活組合和擴展。

2) MPI網絡通訊

PLC與現場觸摸屏都安裝在空壓機附近,二者距離較近,故從PLC到現場觸摸屏的通訊采用MPI網絡,使用西門子專用的PC Adapter連接電纜,連接CPU的MPI端口和觸摸屏的RS232口。采用MPI網絡通訊方式接線簡單,易于維護,同時不增加額外的模塊,節省成本。現場觸摸屏采用嵌入式低功耗設計,具有COM接口和USB接口,便于擴展應用。采用高亮度TFT液晶顯示屏以適于工作現場的應用。

3.2 人機界面(HMI)

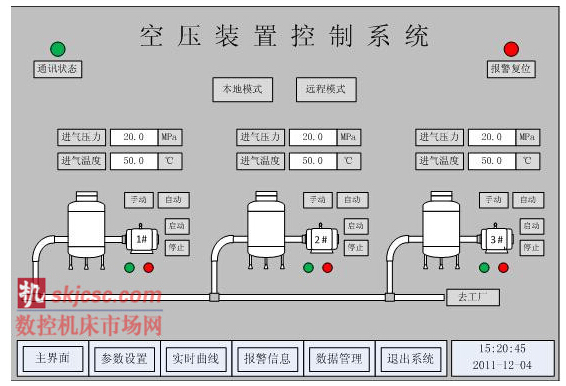

人機界面(HMI)的設計包括兩個方面:中央控制計算機的人機界面設計和現場觸摸屏的人機界面設計,二者采用的組態軟件不同,但在畫面和信息顯示上一致。在中央控制計算機上采用西門子WinCC組態軟件來編輯人機界面,用來顯示空壓機的所有參數信息和故障報警信號,以及主電源回路的相關參數、狀態、溫度和壓力曲線等。操作人員還可以通過中央控制計算機的人機界面發出控制空壓機啟停、主電源回路閉合斷開的命令。中央控制計算機自動記錄系統運行日志,按時間記錄各種報警信息及故障發生時的操作信息,可進行查詢和打印輸出。

圖2 人機界面組態圖

觸摸屏的人機界面采用HMIBuilder軟件來編輯實現,在觸摸屏的界面上也有基本相同的參數信息,也可以從觸摸屏上發出相應的控制命令。

4、 系統可靠性

系統的可靠性包括兩個方面:空壓機的可靠性和PLC控制系統的可靠性。對于空壓機的可靠性前文已有所提及,即采用三個空壓機組,按主、備方式工作,以保證空壓系統的整體可靠性。

在實際生產過程中,空壓機每天24小時連續運行而不能停機,這對PLC的可靠性提出了嚴峻考驗。為提高系統的可靠性,采用冗余控制技術是有效方法和主要措施。CPU冗余控制使得系統在運行時不受局部單一故障的影響, 可實現在線維護,同時, 故障部件離線維修也不影響系統正常運行, 從而可達到提高系統可靠性和降低失效率的目的。

冗余控制方式包括硬件冗余和軟件冗余兩種方式。硬件冗余需要兩套相同的控制系統,分別為主系統和備系統,同時還需專用的熱備模塊實時檢測主系統的工作狀態,以便及時切換控制權。硬件冗余方式控制要求高,成本高。軟件冗余方式不需要專用的熱備模塊,采用軟件編程的方式實現控制權的切換, 多用于控制要求不十分嚴格的場合,靈活性強,成本低。本例中,根據空壓系統的工作特點,采用軟件冗余控制方式。

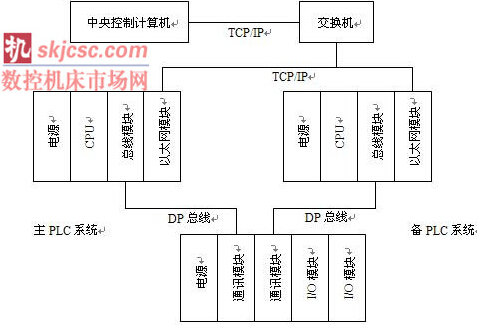

軟件冗余控制系統結構如圖3所示。中央控制計算機通過以太網交換機與現場PLC通訊,并監控其工作狀態。現場PLC配置相應的通訊接口與中央控制計算機和各I/O模塊器通訊,兩套現場PLC系統相互獨立。中央控制計算機實時監控兩套PLC系統,當主系統中的任何一個組件出錯,控制任務會自動切換到備用系統中執行,系統控制器切換時將進行整體切換,包括電源、CPU、接口模塊等。

圖3 軟件冗余控制系統結構

5 、程序設計

本例中,空壓機控制系統的程序設計包括三個方面:遠程監控程序的設計、PLC控制程序設計、冗余控制程序設計。

1) 遠程監控程序設計

遠程監控程序在中央控制計算機中運行,其功能是讀取空壓機工作狀態參數,發送空壓機的控制指令,實現空壓機系統工作狀態參數的實時讀取和遠程控制空壓機的啟停等。

2) PLC控制程序設計

PLC控制程序的編制采用西門子專用的編程工具STEP7,通過STEP7用戶可以進行系統配置和程序的編寫、調試、在線診斷PLC硬件配置狀態。

根據生產要求,PLC需要完成對空壓機的本地和遠程控制,通過切換開關可以實現空壓機的本地控制和遠程控制。對于三組空壓機,為合理利用設備,避免因長時間使用同一組空壓機,程序設計中可實現定時切換不同空壓機,即一個運行周期結束后自動切換三組空壓機的主從關系。當檢測到管道內壓力值低于一定水平時,同時開啟三臺壓縮機,當壓力值高于一定水平時,關閉輔助的空壓機,主空壓機連續工作以維持管道壓力。當空壓機有故障報警時,自動關閉當前主空壓機,同時啟動備空壓機,并在觸摸屏及中央控制計算機上顯示報警信息。

3) 冗余控制程序設計

冗余控制程序包括中央控制計算機的冗余控制監控程序以及PLC冗余控制程序。冗余控制監控程序實時監控主、備PLC系統的工作狀態,以便及時切換系統控制權。PLC冗余控制程序可以分為冗余部分和非冗余部分。冗余部分具體指需要數據同步的程序段, 以及所使用的數據塊,冗余信息主要是指輸入輸出端口的數據信息。非冗余部分主要指輔助性模塊, 它包括初始化模塊、診斷模塊、冗余功能模塊等,非冗余信息主要指各機的狀態信息。主系統PLC 執行全部的控制程序,備系統PLC 只執行非冗余部分控制程序段,而跳過冗余程序段。

6 、結束語

空壓機遠程監控系統提高了工廠內空壓設備運行的自動化程度,降低了設備的維護成本,同時,采用冗余控制方式提高了系統的可靠性,當PLC系統出現故障時,系統通過主備切換,可以保持系統繼續工作, 避免系統停機影響生產。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/

本文標題:PLC技術實現空壓系統的遠程監控