冷擠壓成形技術是一種高效、高精度、優質低耗、少無切屑的先進成形工藝技術,材料利用率通常可以達到80%以上;制造的冷擠壓件最重可達30kg,最輕只有1g,零件的精度可達IT7~IT8級,表面粗糙度Ra可達0.2~1.6;目前已廣泛應用在機械、汽車、航天、儀表、船舶、軍工等工程領域。

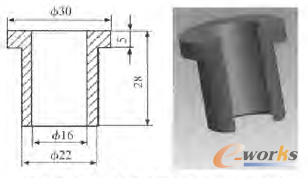

利用計算機仿真模擬技術進行冷擠壓成形優化是一種非常高效的研究方法。本文研究的產品是襯套零件,是航空油泵中的一個重要零件,其材料為H65黃銅。該零件要求有良好的耐磨性和較高的表面質量,并具備一定的硬度。圖1為襯套零件冷擠壓尺寸圖和實體造型圖(3/4)。

圖1 零件冷擠壓尺寸圖和實體造型圖(3/4)

襯套零件形狀雖然簡單,但采用傳統的機械加工方法既費工時又費材料;再者零件的尺寸較小,裝夾、加工都比較困難,表面質量也不易控制,從而不能保證零件使用性能要求。

冷擠壓過程中金屬材料處于強烈三向壓應力狀態,變形后材料晶粒細化、組織致密且具有連續的纖維流向,因而可使零件的強度有較大提高。因此,采用冷擠壓成形工藝具有較大的優勢。本文借助DEFORM-3D有限元軟件對襯套成形過程進行仿真、分析,以便提出可行的工藝改進措施。

1 零件擠壓工藝方案分析

根據工件的特點,選擇正向擠壓。為了綜合優化冷擠壓工藝,現擬定兩種方案,比較成形工藝的優劣。

1.1方案1采用實心毛坯

先對實心坯料進行擠壓成形,然后再沖裁掉中心處直徑φ16mm、厚5mm的材料,其具體的生產工藝流程為:實心坯料一退火一堿洗一酸洗一磷化一皂化一擠壓一沖孔,最后獲得零件。

實際需要的材料體積為7649.04 mm3;高度為10.83 mm,直徑為φ30mm。

1.2方案2采用空心毛坯

采用空心坯料直接擠壓成型,其生產工藝流程為:空心坯料一退火一堿洗一酸洗一磷化一皂化一擠壓成形,獲得零件。

實際需要的材料體積為6644.24 mm3;高度13.14 mm,直徑φ30 mm。

1.3斷面收縮率的計算

在塑性加工中,表示坯料變形程度的方法有多種,如斷面收縮率、對數應變、擠壓面積比等。本文采用斷面收縮率ε來表示擠壓后坯料變形程度的大小。

方案l和方案2的斷面收縮率分別為ε1=74.7%和ε2=64.6%。H65黃銅的許用斷面收縮率[ε]=80%~ 90%,因而這兩種方案的斷面收縮率均符合要求,故一次擠壓即可成型。

2 建立模型及有限元前處理

2.1模型設計

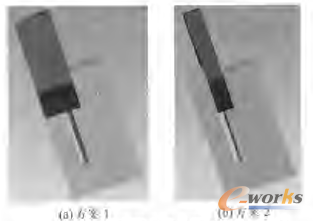

根據模具設計得到的結果,采用Pro/E 5.0軟件對坯料和模具進行三維實體建模。為了保證兩種方案條件的相同,模具的尺寸和倒角(R1)等保持一致。為了簡化有限元仿真的計算量,只切取裝配體端面30°的縱向體(1/12),其造型見圖2。將實體造型以*.STL二進制文件格式輸出保存,并導入DEFORM-3D中。

圖2 方案1和方案2的三維建模圖(1/12)

2.2有限元前處理DEFORM-3D的參數設定

本零件的材料是H65黃銅(對應IS0426-1:1983 CuZn35)。其主要成分(質量分數,%)為:63.5~68Cu,32~36Zn,0.03 Pb,0.5 Ni。采用軟件材料庫中與之相近的CuZn37材料作為坯料的材料進行求解計算,上、下模設置為剛體。采用相對尺寸劃分網格,數量為12000。采用剪切摩擦模型,考慮到坯料已經進行了磷化和皂化處理,摩擦系數設為0.12。對于模具和坯料間的接觸公差,軟件自動設置為0.0193。上模的下壓速度設置為12 mm/s。本零件在常溫(20℃)下擠壓,步長為0.1 mm,每2步保存一次,總步數設定為100。完成前處理后,生成*.DB格式的數據文件,退出前處理模塊。

3 仿真模擬分析與后處理

3.1兩種方案的結果對比

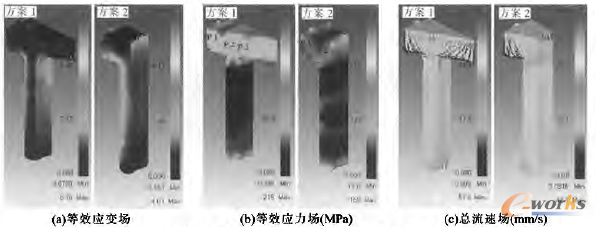

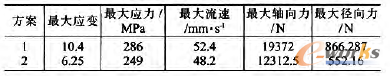

在DEFORM-3D中多次進行仿真模擬,可以看出,方案1實際運行到第66步就完成了工件的擠壓成形,劃分的單元數目為8017個,結點數目為2036個;在第22步,其等效應變和等效應力均出現最大值,分別是10.4和286 MPa;金屬最大流速52.4mm/s出現在第65步;在填充擠壓階段和基本擠壓階段,上模的最大軸向負載15934.6N和下模的最大徑向負載649.936N均出現在第55步;在縮尾擠壓階段,上模的最大軸向負載和下模的最大徑向負載分別為19732N和866.287N,即在型腔即將充滿時,由于擠壓仍在繼續,造成了壓力的陡升。

方案2運行到96步完成擠壓成形,劃分的單元數目為8063個,結點數目為2045個;在第8步,其等效應變和等效應力均出現最大值,分別是6.25和249 MPa;金屬最大流速48.2 mm/s出現在第96步;在填充擠壓階段和基本擠壓階段,上模的最大軸向負載8548.39N出現在第60步,下模的最大徑向負載407.789N出現在第94步;在縮尾擠壓階段,分別陡升到了12132.5N和552.16N。這兩種方案的應變場、應力場和總流速場云圖如圖3所示。將以上部分數據列表對照如表1。

圖3 兩種方案的等效應變場、應力場、總流速場云圖

表1 兩種方案仿直結果對照

比較這兩種方案可知,方案2比方案l的最大應變程度降低了40.0%,斷面收縮率降低了13.5%,最大應力降低了l2.9%;軸向負載和徑向負載的最大降低程度均在填充擠壓和基本擠壓階段,分別為46.4%和37.3%。

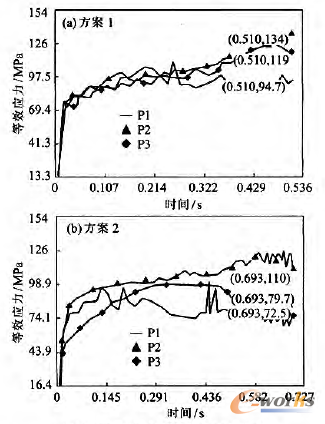

為了進一步深入分析,現在這兩種方案成形過程中靠近模具的相同位置取3個點,見圖3(b),跟蹤這些點在整個成形過程中的等效應力變化情況,如圖4所示。

圖4 定點跟蹤等效應力變化曲線

點的位置均在模具尺寸變化的位置選定,這些位置容易出現應力集中,便于評定模具所受的應力大小,可以為模具設計優化提供參考。從等圖4可以看出,方案2的整體應力均低于方案1的,與上述仿真模擬分析一致,可大大降低擠壓模具的應力,有利于延長模具的壽命。

研究金屬在擠壓變形過程中的流動行為具有極為重要的實際意義。擠壓制品的組織、性能、表面質量、外形尺寸和形狀精度、成材率、擠壓模具的正確設計、擠壓生產效率等,均與金屬流動有著十分密切的關系。方案1在擠壓完成后,還要再沖裁掉中心處金屬橫向流動形成的直徑φ16mm、厚度5mm的材料,勢必破壞零件在擠壓時形成的纖維流向,將直接導致擠壓所形成的穩定應力平衡狀態被破壞,極易造成局部應力集中。同時,零件的局部表面質量也會喪失。

方案2以冷擠壓作為終加工直接成形,不需要破壞成形狀態的后續加工,零件獲得了較好的力學性能和表面質量,材料的擠壓流動性也得到了較大改善,有效降低了模具的應力集中。

3.2最終成形方案的確定

通過對這兩種方案的應變場、應力場、速度場和載荷的對比分析,方案2的成形工藝明顯優于方案1,最終選擇方案2用于生產。

4 結束語

(1)方案2采用空心坯料,較大幅度降低了斷面收縮率和材料應變率,有效降低了單位擠壓力和材料的變形抗力,降低了應力集中,避免了材料在變形過程出現破裂、折疊等現象。

(2)方案2較大程度降低了模具的最大應力和最大負載力,有效減小了工步變形力與力能消耗,并為選用冷擠壓設備,設計模具結構和校核模具強度提供了可靠的依據。

(3)借助計算機仿真成形技術,可以在模具設計,工藝優化中發揮巨大的經濟效應,減少試模費用,縮短產品開發周期。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/