0 引言

數控 數控系統的開放性是目前數控技術研究的熱點。現階段,數控系統的真正開放性還很難做到,一些數控系統只是具備了開放式系統的特點或者開放程度相對大一些而已。目前的研究大都著眼于基于PC 平臺的軟硬件開發,其實質就是在PC 平臺的基礎上,配以一定的接口卡及人機交互界面進行數控加工的專門工具,在結構和性能上都存在很大局限性。由于嵌入式數字信號處理器具有高速運算能力,使許多復雜的控制算法和功能得以實現;加之其把實時處理能力和控制的外設功能集于一身等優點,所以它在數控技術中越來越被廣泛應用。本文提出了基于T I 公司嵌入式數字信號處理器

TMS320F2812 的數控系統,此控制系統能夠獨立完成伺服電機的實時運動控制,另外利用DSP 內部的CAN總線控制器,實現了數控設備檢測系統的網絡化,構成了分布式測控網絡。為彌補單任務系統的軟件設計的不足,本系統移植了嵌入式實時內核mC/OS-II,為上層的軟件開發建立了良好的任務管理平臺和底層驅動平臺。

1 嵌入式數控系統的硬件構成

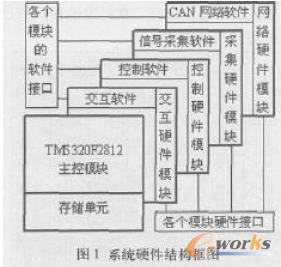

本系統采用模塊化的設計方法,定義了系統的總線,預留了標準的工業級接口,用戶可根據不同功能要求選擇模塊以重構自己的系統。這樣的設計為實現數控系統的開放性要求做了良好的硬件基礎。系統硬件結構框圖如圖1 所示。

1.1 主控及交互模塊

主控及交互模塊主要由T I 公司的T M S 3 2 0F2812 DSP 及相應的存儲單元、顯示、鍵盤、外圍驅動等電路組成,是該系統的硬件基礎。

1.2 控制電路

本數控系統采用全數字式交流伺服電機,其控制由定制的運動控制模塊完成。準確可靠的位置和速度檢測環節是數控系統高速高精度的基礎。為此,我們采用一片CPLD 來實現4 倍頻計數電路,由于在CPLD 內的門電路和觸發器的特性完全一致,所以在相同轉速下各電機軸倍頻信號的脈沖周期可以保持一致。為抑制長距離傳輸中可能引入的干擾信號,輸出至驅動器的脈沖信號和輸入至CPLD 的編碼器反饋信號采用差分輸出方式。該方案可改善整個電路的邏輯和電氣特性,增強電路的抗干擾性能,從而提高整個數控系統的加工精度和工作的可靠性。

圖1 系統硬件結構框圖

1.3 信號采集模塊

數據采集模塊實時地監測數控加工過程,可采集當前各個控制軸坐標位置、運動速度、加速度、加工程序指針、系統增益、刀具參數等數據,保證系統的可靠運行,對數控系統進行實時監測及診斷。該模塊主要由TMS320F2812 片內的ADC 和外圍的信號調理電路組成。

1.4 網絡通訊模塊

CAN(Controller Area Network)總線,屬于現場總線技術范疇,是一種有效支持分布式控制或實時控制的串行通信局域網絡,以半雙工的方式工作,采用基于數據的傳輸方式,消息可以在任何時刻由任何節點發送到總線上,并被其他所有節點接受、判斷后決定是否應用這個消息。由于其具有通信速率高、開放性好、實時性好、糾錯能力強以及控制簡單、傳輸可靠性高、擴展能力強、系統成本低等特點,已廣泛應用于控制系統中的各檢測和執行機構之間的數據通信,是當今自動化領域中公認為最具有應用前景的技術之一。

CAN總線系統的硬件電路主要由T M S 3 2 0 -F2812、CAN 總線收發器PCA82C250 等芯片組成。TMS320F2812 中的CAN 有32 個郵箱,占用512 字節RAM,并且所有郵箱都具有獨立的接收屏蔽寄存器,都可以配置為發送或接收郵箱,且都有一個可編程的接收屏蔽寄存器。所有進行數據傳輸和接收濾波的協議功能都是由CAN 控制器執行的,通過DSP 片內的特殊功能寄存器可配置CAN 控制器訪問接收到的數據以及傳輸數據。因此,TMS320F2812可完成CAN 總線協議的數據鏈路層和應用層的所有功能。

另外,TMS320F2812 片內有集成的SCI接口,我們通過DSP 的SCI 實現了與PC 機的RS-232 通訊,可進行上下位機的數據交換。

2 網絡監測的層次化激活機制

為了保證數控設備現場運行的安全可靠和產品的加工質量,加工車間采用傳感器對機床運行狀態,如振動信號、刀具磨損、軸承溫度、設備振動量和切削力等模擬量進行實時數據采集,并進行在線分析,及時調整機床運行參數。當現場條件要求嚴格,需要的傳感器網絡比較龐大,相對的數據采集和分析計算量很大時,單獨一臺數控設備就可能無法及時的處理現場的數據。特別是需要進行故障診斷和返回控制的場合,當涉及的情況比較復雜,會經常發生超出單獨設備處理能力和存儲能力的情況,這時有必要組建數控設備的加工通訊網路,利用分布式計算的思想,將現場數據的采集處理診斷返回控制分散的其他的設備中去。

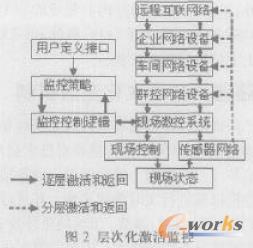

TMS320F2812 內部自帶了一個CAN 總線控制器。CAN 總線能夠在工廠構成低層的分布式數據采集系統,能夠做到數控設備檢測系統的網絡化,隨時提供上層數據獲取的需要,因此,可以充分利用DSP 內部的CAN 總線控制器,構成分布式測控網絡。我們所建立的網絡構架是一種層次化的結構如圖2 所示,將通訊網絡化處理能力和控制能力劃分為群控設備級、車間級、企業級直到互聯網級。單獨的設備被逐層的聯系起來,其監控邏輯只負責本機的一些常見的故障診斷情況,軟硬件結構可以有很大簡化,在這一級,我們用CAN 總線把數控系統的各功能模塊聯接起來。上一層次的網絡節點設備,則具有更強的處理能力和故障分析能力,能夠接受下層無法處理的數據或初步運算結構,進行再加工,完成現場的分析診斷要求。隨著層次的不斷提高,診斷水平也不斷增強,但所耗費的網絡資源也就越大,為優化網絡處理資源,我們提出了狀態監控的分層激活機制。其核心原則是,采用一種可由用戶定制的現場監控策略,先期定義一些可能的現場診斷形式和所需的監控處理強度,當現場監測需要診斷處理模塊相應時,根據定義策略,激活相應的處理機制,可以采用逐層向上激活的方式,也可以直接激活指定的處理層,并且建立起一種系統的自學習機制,記憶和歸類經常出現的監測狀態,提高狀態監測的平均效率。

圖2 層次化激活監控

3 基于mC/OS-II的系統軟件設計

單任務數控系統的軟件設計結構通常通過一個無限循環來判斷任務的標志量,通過中斷(定時中斷和鍵盤中斷)來激活新的任務,進入固定的任務中斷程序入口,來實現任務的調度。在這種調度方式下,系統的大多數時間被任務等待的無限循環占據,在任務處理的過程中,其他的同等級的任務無法使用CPU 的資源,無法進行任務之間有效的上下文切換,導致了系統的實時性十分不可靠。同時,如果任務在執行過程中需要等待信號,或延時信號處理,當這種延時不可預計的情況下,就可能占據大量的系統時間,造成系統資源的大量浪費,導致無法響應更緊急的任務,這種無限的等待情況會導致許多不可預計的后果。在DSP系統中嵌入mC/OS-II將增強系統的可靠性,并使得調試程序變得簡單。在系統中嵌入mC/OS-II,可以把整個程序分成許多任務,每個任務相對獨立,然后在每個任務中設置超時函數,時間用完以后,任務必須交出CPU 的使用權。即使一個任務發生問題,也不會影響其他任務的運行。mC/OS-II 優越的技術性能,有利于數控系統的實時響應,能夠促進數控系統整體性能的提升,提高系統的可靠性,同時也使得調試程序變得容易。

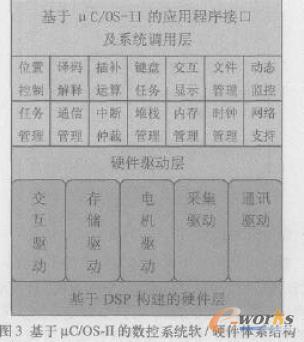

如圖3所示,系統在以μC/OS-II為底層軟件平臺的基礎上,由μ C/OS-II 提供的各種軟件平臺支持,構建以任務管理,通信管理,中斷仲裁,堆棧管理,內存管理,時鐘管理和網絡支持的軟件框架,同時在μC/OS-II的基礎上制定合理有效的優先級,以保證CNC 系統穩定可靠的運行。根據數控系統加工的特點可將任務劃分為模塊:位置控制模塊,插補運算模塊,動態監控模塊,譯碼解釋模塊,交互顯示模塊,鍵盤任務模塊,文件系統管理模塊,通過各模塊之間的合理結合,形成系統的工作和應用平臺,集成便于用戶進行二次開發的接口程序,便于系統的維護與升級。

圖3 基于mC/OS-II的數控系統軟/硬件體系結構

4 結束語

基于CAN 總線構建的層次化網絡監測模塊,保證了數控設備現場運行的安全可靠和產品的加工質量。DSP 和CPLD 的應用使系統控制結構大為簡化,易于實現各種較復雜的運動軌跡控制。同時,基于實時操作系統構建的軟件體系,克服了當前數控平臺的缺陷,實現了系統的實時調度,提高了系統的可靠性和精度。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/

本文標題:基于網絡監測的嵌入式數控系統的研究