0 引言

廢金屬破碎生產線主要用于破碎廢舊汽車、家電等鋼鐵材料制品使之成為上等的制鋼原料。廢金屬破碎生產線主要由廢料輸送機構、破碎主機系統、破碎料輸送分選機構及生產線除塵、噴淋系統組成,集傳感器、執行器與控制器于一體,是典型的機電一體化設備。

在廢金屬破碎生產線監控技術方面,國內同濟大學的林桂娟等學者研究了基于CC-Link總線的廢金屬破碎生產線監控技術,開發了基于CCLink的監控系統,其系統實現了生產線的遠程監控與故障診斷;江蘇某公司的季宏斌等多位工程師研究了基于Profibus-DP總線的監控技術,提出了用模糊控制思想實現破碎機的自動加料控制[2]。國外廢金屬破碎技術以美國紐維爾公司為代表,其在破碎線監控技術方面開發了“Smart ShreddingSystem”,實現了廢金屬破碎線的智能監控,在進料負荷上達到了毫秒級的控制。與國外技術相比,國內在廢金屬破碎生產線監控技術方面的研究還有較大差距,特別是在生產線負荷平衡方面。因此,本系統在實現生產線可靠控制的同時,重點研究了生產線負荷平衡控制方法。

1 廢金屬破碎生產線結構與原理

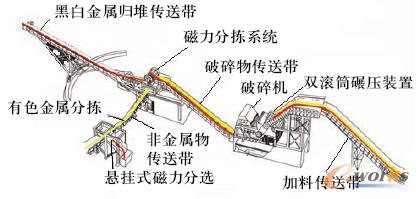

廢金屬破碎生產線結構如圖1所示,主要包括廢料輸送設備、破碎主機、分選設備和輔助設備,廢金屬原料經“給料、破碎、壓實、分類”四步完成金屬原料的破碎回收。生產線運行過程中,廢金屬原料由機械抓舉臂放入鏈板輸送機,經鏈板輸送機送至壓輥進料機處,經壓輥擠壓后進入破碎主機,物料被擠壓破碎后經主機格柵拋出,未破碎的物料撞擊格柵和反擊板,被反復壓實破碎直到破碎物料穿過格柵,由破碎主機出來的破碎物料,經振動輸送機、皮帶輸送機、磁力分選系統把鐵金屬與有色金屬和非金屬分離,并由各自輸送機歸堆。

圖1 廢金屬破碎生產線結構

2 廢金屬破碎生產線監控系統設計與開發

2.1 廢金屬破碎生產線監控系統要求

廢金屬破碎生產線主要特點有:1) 占地面積廣,設備種類多且多為大型設備,設備安裝位置分散 ;2) 大功率設備多,大功率設備啟停過程較長;3) 生產原料種類復雜,在主機內部進行處理耗時不穩定;4) 破碎主機工作噪聲大,環境差,有危險性。

廢金屬破碎生產線監控系統主要目的是提高生產線運行的自動化智能化水平,提高生產效率,提高生產線運行的可靠性,減輕工人工作強度。針對廢金屬破碎生產線的工藝特點,監控系統應滿足:1)對生產線設備運行的可靠控制,達到秒級即能滿足生產控制要求;2)對生產線設備運行狀態數據進行實時采集,并對數據進行顯示和存儲;3)除需要人工干預的機械抓舉臂,其余設備應能實現自動運行控制;4)實現破碎主機系統負荷平衡智能控制;5)由于生產線輸送設備可能進行調整,系統應具有較好的擴展性與適應性。

2.2 廢金屬破碎生產線監控系統結構

Profibus是一種不依賴于設備生產商的開放式現場總線標準,傳輸速度在9.6Kb/s-12Mb/s之間可選,其中Profibus-DP是專為工廠自動化控制與設備分散I/O之間通信而設計的,用于分布式控制系統設備間的高速數據傳輸。Profinet是Profibus國際組織推出的一種應用于自動化的開放性實時工業以太網, 允許時鐘周期在 100 m s 量級至1ms量級之間變換, 可滿足不同的工業現場要求。

分布式控制系統是以計算機技術為基礎,對生產過程進行集中監視、管理、分散控制的控制技術,具有控制能力強、可靠性高、適應性擴展性好等特點。PLC是工業控制系統中最常用的控制器,采用了多種硬件和軟件抗干擾措施,具有很高的抗干擾性能,可靠性高,且硬件配套全面能夠實現生產線各種電器的控制及設備監測,采用PLC的分布式控制系統,能充分滿足生產線的監控需求。

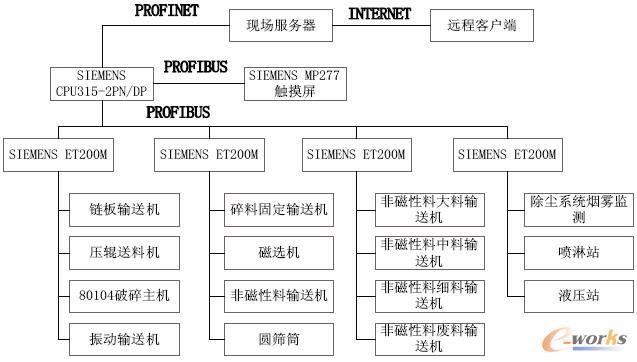

廢金屬破碎生產線分布式控制系統結構如圖2 所示, 系統結構可分為三層,第一層為西門子遠程I/O從站,作為數據采集與設備控制終端設備,采用Profibus-DP總線技術與PLC主機進行通信連接;中間層由PLC主機、現場上位機PC服務器和觸摸屏組成,觸摸屏與PLC主機通過Profibus-DP總線連接,提供生產線現場控制、顯示生產線運行關鍵參數、報警記錄等;現場上位機PC服務器通過工業以太網Profinet與PLC主機連接,完成生產線運行數據存儲記錄,提供遠程服務等。第三層為系統管理層,通過遠程PC客戶端可以實現生產線的遠程監控及生產管理工作。

圖2 廢金屬破碎生產線監控系統結構圖

2.3 廢金屬破碎生產線監控系統通訊系統

廢金屬破碎生產線分布式監控系統通訊采用了Profibus和Profinet兩種總線技術。在觸摸屏與PLC主機以及PLC主機與分布從站之間采用Profibus總線連接,現場PC機服務器和PLC主機之間采用Profinet總線連接。

監控系統Profibus總線技術采用Profibus-DP通信協議,該協議用于分布式控制系統設備間數據的高速傳輸,是專為自動控制系統與設備級I/O之間的通信而設計。在監控系統中從站采用西門子IM 153-1接口模塊通過RS485聯接線實現與PLC主站之間的通訊。

Profinet是基于工業以太網技術的總線標準,可以完全兼容工業以太網和已有現場總線技術,在分布式控制系統中采用Profinet實時通信,其時鐘周期達到10ms量級,能夠滿足生產線的監控要求。在現場PC上位機服務器上安裝CP1613工業通訊處理器,與PLC之間通過以太網線纜聯接,實現服務器與PLC主機之間的Profinet通信。

2.4 監控系統開發

為保障廢金屬破碎生產線的可靠高效運行,監控系統實現了對生產線設備運行的實時可靠控制,對設備運行的關鍵參數實時監測,對生產線關鍵運行參數能進行實時調控。廢金屬破碎生產線正常運行時除機械抓舉臂由工作人員控制外其余均由PLC自動控制,運行過程中PLC實時采集生產線設備運行關鍵數據,將數據傳送到現場及遠程監控可視端,為操作人員提供實時可靠的生產線運行狀態,現場操作系統主界面如圖3所示。

圖3 現場操作系統主界面

3 廢金屬破碎生產線破碎主機負荷平衡問題研究

主機負荷不平衡問題出現的主要原因是廢金屬原料來源復雜,且加料過程由人工操縱加料機械臂完成,很難保證進料量的穩定。當加料增加時,主機處理負載增大,可能出現主機過載情況,產生安全隱患;如果加料減少則可以保證主機不出現過載情況,但是會影響生產線效率,增加生產成本。

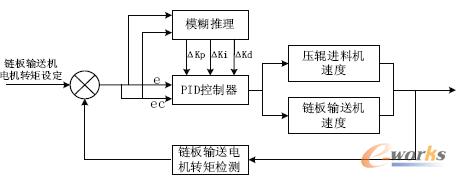

通過分析廢金屬破碎生產線工藝流程,發現主機負荷平衡狀態與鏈板輸送機輸送速度和雙壓輥進料機進料速度直接相關,為調節主機負荷平衡狀態,作者采用模糊PID控制算法對鏈板輸送機速度和雙壓輥進料機進料速度進行雙閉環控制。PID控制具有簡單、方便、穩定性好等特點,是廣泛應用的一種控制方式,其控制性能取決于比例、積分、微分三個參數的設置,對于時變復雜的系統,參數在線調整困難,適應性差,模糊控制對被控對象模型精度要求不高且魯棒性高解耦性強,能對復雜系統進行簡單有效控制,但由于缺少積分控制過程,很難消除靜態誤差。 模糊PID控制將模糊理論與PID技術相結合,既具有模糊控制靈活、適應性強的特點,又具有PID控制穩定性好、精度高的特點,對復雜時變的控制系統具有良好的控制效果,改善了非線性系統的靜態與動態特性。

主機負荷平衡系統,以控制物料進給量為目標,調節鏈板輸送機和壓輥進料機進料速度;通過主機產能計算鏈板輸送機單位時間內的進料量,根據單位時間內進料量與鏈板輸送機安裝角度計算出輸送電機轉矩,設定轉矩波動調節范圍,以轉矩誤差e及誤差變化率ec為模糊控制器輸入變量,調節PID輸入參數變化量ΔKp 、i ΔK 、d ΔK ,對鏈板輸送機速度及壓輥進料機速度進行控制,調節物料進料量,主機負荷平衡系統控制原理如圖4所示。

圖4 負荷平衡控制原理圖

4 結論

基于PLC的廢金屬破碎生產線監控系統,作者應用Profibus及Profinet總線技術實現了廢金屬破碎生產線的可靠監控,采用Profinet的實時通信也為Profinet總線技術在其他領域應用提供了應用實例,提出了廢金屬破碎主機負荷平衡的解決方案,有效的改善了破碎主機負荷平衡問題。系統實際運行表明該系統工作穩定可靠,提高了廢金屬破碎生產線的自動化運行水平,提高了企業的生產效率。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/

本文標題:基于PLC的廢金屬破碎生產線監控系統設計