項(xiàng)目介紹

為應(yīng)對(duì)全球變暖,世界各國(guó)都設(shè)定目標(biāo)減少二氧化碳的排放。汽車工業(yè)也在為此努力,致力于提高車身結(jié)構(gòu)和引擎的效率來(lái)降低排放。一個(gè)主要的方法是提高駕駛過(guò)程中的燃油效率,而使車身更輕正是達(dá)到這一目標(biāo)行之有效的方法。鋼和鋁等金屬材料占了汽車的大部分重量。近年來(lái),塑料材料被越來(lái)越多地用在車身的某些部件以減輕重量。塑料材料目前約占整車重量的9%。

Kanto Auto Works, Ltd.(Central Motor Co.,Ltd.和Toyota Motor Tohoku Corporation的合并,于2012年7月成為Toyota Motor East Japan)是豐田集團(tuán)的核心成員,研發(fā)和生產(chǎn)豐田汽車車身。該公司的有機(jī)材料工程部評(píng)估并開(kāi)發(fā)了塑料件在車身上的應(yīng)用。在研發(fā)大的塑料件如儀表板的初始階段,使用CAE技術(shù)驗(yàn)證零件剛度和耐熱性能。塑料明顯比金屬材料輕,也可以被塑造成復(fù)雜的形狀。但與此同時(shí),也很容易發(fā)生變形。比如在外力下的翹曲和高溫下的熱膨脹。為了使塑料件更輕同時(shí)保證足夠的剛度和耐熱性,必須分辨出哪些區(qū)域需要改進(jìn)。

挑戰(zhàn)

為了提高塑料件的剛度和耐熱性,Kanto Auto Works結(jié)合了CAE與真實(shí)的實(shí)驗(yàn),比如在塑料測(cè)試板上施加重量或在高溫下觀察熱膨脹。但是這些實(shí)驗(yàn)結(jié)果并不足以得到一致的評(píng)價(jià)結(jié)果。因?yàn)榕袛嘁蕾囉趩T工的經(jīng)驗(yàn)和實(shí)驗(yàn)的完成情況。

“在查看塑料件變形率和應(yīng)力的實(shí)驗(yàn)結(jié)果時(shí),員工判斷一個(gè)零件是否需要改進(jìn)的能力嚴(yán)重依賴于他們的經(jīng)驗(yàn),” Ayumi Sugiyama說(shuō),“不同的員工會(huì)得到不一致的評(píng)價(jià)結(jié)果,這將使得建立有效的對(duì)策變得困難。”

解決方案

Kanto Auto Works開(kāi)始使用來(lái)自Altair的結(jié)構(gòu)優(yōu)化工具OptiStruct找出需要改進(jìn)的部位。在設(shè)計(jì)流程的任何階段,OptiStruct允許用戶結(jié)合優(yōu)化功能和不能單純通過(guò)實(shí)驗(yàn)得到的信息去設(shè)計(jì)出全新的創(chuàng)新形狀。這使他們可能創(chuàng)造出更輕的零件,通過(guò)一些方法減少生產(chǎn)流程,比如決定最優(yōu)材料、分辨某些部位是否需要改進(jìn)、自動(dòng)起筋、優(yōu)化有限元模型并決定最優(yōu)的板件厚度和梁結(jié)構(gòu)的截面形狀等。

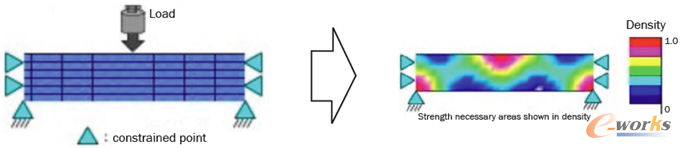

OptiStruct通過(guò)拓?fù)鋬?yōu)化計(jì)算顯示出需要加強(qiáng)的部位以抵抗外力產(chǎn)生的變形。對(duì)于耐熱性能,首先基于塑料測(cè)試板的測(cè)試結(jié)果,通過(guò)計(jì)算確定能夠產(chǎn)生相應(yīng)的變形的荷載。然后再用OptiStruct拓?fù)鋬?yōu)化計(jì)算出需要改進(jìn)的區(qū)域以獲得更好的耐熱性。

圖1 拓?fù)鋬?yōu)化

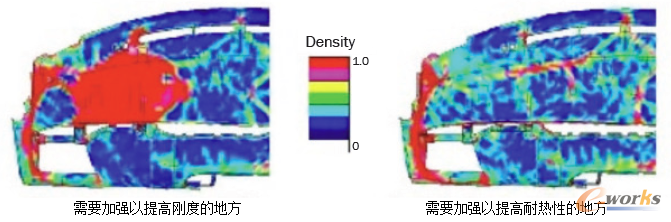

“這將能夠以合理的精度預(yù)測(cè)需要增加剛度的區(qū)域是承載截面和截面周圍的區(qū)域,”Sugiyama女士說(shuō),“但是,OptiStruct顯示的易于熱變形的區(qū)域與我們的預(yù)測(cè)不同。傳統(tǒng)的熱變形評(píng)價(jià)方法是加強(qiáng)那些產(chǎn)生主要變形的區(qū)域,但是OptiStruct得到的結(jié)果與基于經(jīng)驗(yàn)的預(yù)測(cè)不同。”

基于優(yōu)化結(jié)果制造了一個(gè)新的塑料測(cè)試板,測(cè)試板上需要加強(qiáng)的部位做的更厚,其它區(qū)域做的更薄。耐熱性測(cè)試顯示熱膨脹得到了抑制。Kanto Auto Works接受了這個(gè)對(duì)儀表板的改進(jìn)方法。基于OptiStruct拓?fù)鋬?yōu)化結(jié)果,這一改進(jìn)方法被反復(fù)應(yīng)用和評(píng)估直至達(dá)到設(shè)定的目標(biāo)。

圖2 剛度和耐熱性拓?fù)鋬?yōu)化結(jié)果

結(jié)論

經(jīng)過(guò)這次評(píng)估,Kanto Auto Works通過(guò)改進(jìn)一些可能的最小區(qū)域成功提高了結(jié)構(gòu)剛度和耐熱性。同時(shí)減輕了20%的重量。

除儀表板外,Kanto Auto Works計(jì)劃擴(kuò)大OptiStruct拓?fù)鋬?yōu)化功能在開(kāi)發(fā)大型塑料件上的應(yīng)用,比如保險(xiǎn)杠,以便更進(jìn)一步地降低這些零件的重量。

核心關(guān)注:拓步ERP系統(tǒng)平臺(tái)是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊(yùn)涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.lukmueng.com/

本文標(biāo)題:應(yīng)用拓?fù)鋬?yōu)化制造更輕的塑料件

本文網(wǎng)址:http://www.lukmueng.com/html/solutions/14019315814.html