CATIA軟件廣泛應(yīng)用于航空領(lǐng)域的計(jì)算機(jī)輔助設(shè)計(jì)、分析和制造等專業(yè)。它是產(chǎn)品全生命周期管理的重要組成部分之一,支持項(xiàng)目的方案、詳細(xì)設(shè)計(jì)、模擬分析、裝配和維護(hù)等過程。CATIA軟件的應(yīng)用使設(shè)計(jì)制造者從繁瑣抽象的二維工作體系中得以解放,減少了重復(fù)性的低等級(jí)勞動(dòng)工作,提高產(chǎn)品的直觀性,促進(jìn)協(xié)調(diào)完善。結(jié)合協(xié)同設(shè)計(jì)平臺(tái),促進(jìn)了數(shù)據(jù)高度共享和高效的并行設(shè)計(jì)工作。

然而從目前的實(shí)際工作來看,指導(dǎo)設(shè)計(jì)的標(biāo)準(zhǔn)規(guī)范沒有全面系統(tǒng)地融入面向制造和并行設(shè)計(jì)的理念。針對(duì)應(yīng)用CATIA軟件進(jìn)行實(shí)體建模的規(guī)范并未細(xì)化統(tǒng)一,不能夠全面體現(xiàn)行業(yè)特點(diǎn)和現(xiàn)代設(shè)計(jì)理念。因此,在同一標(biāo)準(zhǔn)體系下,出現(xiàn)了各式各樣的實(shí)體建模風(fēng)格,總體上看同一機(jī)型設(shè)計(jì)風(fēng)格因人而異;此外,具體的工作承接者、其他專業(yè)人員以及工藝制造者對(duì)模型的解讀難度大。

為了使設(shè)計(jì)的信息快速準(zhǔn)確地被讀取和理解,要有系統(tǒng)、細(xì)實(shí)的操作規(guī)范來指導(dǎo)設(shè)計(jì)者進(jìn)行零件的三維建模。同時(shí),在模型設(shè)計(jì)時(shí)要從模型使用者的角度出發(fā),規(guī)范模型特征、尺寸參數(shù)和技術(shù)要求等信息的獲取及操作方法,這樣就不會(huì)出現(xiàn)零件信息的誤讀和漏讀。

本文從面向制造、模型繼承以及易于并行設(shè)計(jì)的角度,同時(shí)結(jié)合實(shí)際工作經(jīng)驗(yàn),分析了應(yīng)用CATIA進(jìn)行飛機(jī)結(jié)構(gòu)零件建模的規(guī)則和方法。通過實(shí)例演示,詳細(xì)闡述了易于下游工作人員解讀的實(shí)體模型的高效表達(dá)方式,為現(xiàn)行的建模規(guī)范提出了一種更優(yōu)化的解決方案。

結(jié)構(gòu)建模

零件結(jié)構(gòu)建模是產(chǎn)品全生命周期過程中十分關(guān)鍵的環(huán)節(jié),要重點(diǎn)體現(xiàn)面向制造的設(shè)計(jì)思想。零件的建模及相關(guān)信息的表達(dá)要從制造裝配的工藝審查以及數(shù)字化制造的角度出發(fā),確保下游人員通過簡(jiǎn)單的操作就能夠全面準(zhǔn)確地讀取零件模型和信息。此外,為了節(jié)省存儲(chǔ)空間,便于零件的快速修改更新,并保證強(qiáng)度、系統(tǒng)等專業(yè)的協(xié)同工作順利開展,對(duì)建模的具體操作也應(yīng)加以規(guī)定,不利于信息傳遞的操作應(yīng)當(dāng)被禁止或限制,冗余無效的建模信息應(yīng)刪除。這樣,對(duì)于同一產(chǎn)品,其整個(gè)設(shè)計(jì)風(fēng)格和模型表達(dá)是完全一致的,零件具有很好的可繼承性,并且非常有利于數(shù)字技術(shù)的管理。

下面以飛機(jī)結(jié)構(gòu)零件中廣泛應(yīng)用的典型機(jī)加件和鈑金零件的CATIA三維模型設(shè)計(jì)為例,剖析更有利于傳遞制造信息的建模方法。

1.機(jī)加零件建模

機(jī)加零件建模對(duì)象以飛機(jī)艙門結(jié)構(gòu)典型的縱梁為例,屬于鋁合金機(jī)加零件。

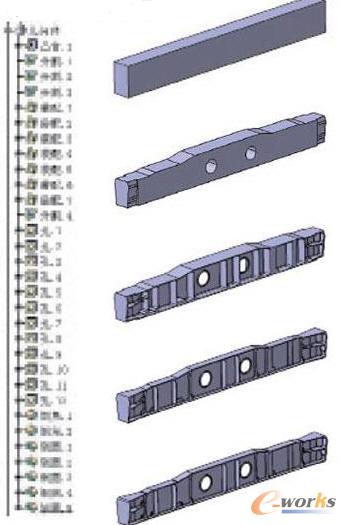

該零件整個(gè)幾何體的創(chuàng)建過程如圖1所示,其建模過程基本模擬了零件的加工過程。

圖1 零件整個(gè)幾何體的創(chuàng)建過程

首先,創(chuàng)建零件的主實(shí)體。主實(shí)體必須定義為大于零件最終尺寸的實(shí)體,即為給定零件的毛料尺寸。允許使用已定義的參考基準(zhǔn)平面、外形曲面進(jìn)行分割。特別指出,針對(duì)含有外形曲面特征的零件,必須按照簡(jiǎn)化設(shè)計(jì)規(guī)則,應(yīng)用滿足容差要求的內(nèi)部模型線直紋曲面逼近真實(shí)外形曲面,作為主實(shí)體的邊界定義參考面。這種應(yīng)用簡(jiǎn)化直紋面代替外形曲面的設(shè)計(jì),可以較精確地表示零件的機(jī)加外部形狀,便于數(shù)控編程和加工,降低了機(jī)加成本,提高了生產(chǎn)效率。

然后,在完成分割的實(shí)體上進(jìn)行順序去除材料。“銑切”凹槽的步驟全部應(yīng)用CATIA零件設(shè)計(jì)模塊下的布爾操作“裝配”工具。其中每一個(gè)槽的圓角和底角都是在各自的“裝配”幾何體中創(chuàng)建,典型的結(jié)構(gòu)樹如圖2所示。

最后完成與前面步驟相獨(dú)立的零件孔、倒角和外圓角的造型。因?yàn)楹罄m(xù)的鉆孔、倒角等需要單獨(dú)的工序來完成,所以最后定義零件的部分倒角、圓角特征。

該種方法中創(chuàng)建凹槽特征最為關(guān)鍵。凹槽定義了模型的局部特征。針對(duì)可用同一數(shù)控設(shè)備加工的凹槽特征,應(yīng)整合到同一個(gè)“幾何體”中。比如,可用三軸聯(lián)動(dòng)數(shù)控銑床加工的凹槽特征定義為一類;用多軸聯(lián)動(dòng)數(shù)控銑床加工的凹槽特征歸為同一類型特征。完成歸類后,將這些“幾何體”集“裝配”到零件幾何體中。通過重命名定義其制造特性。而凹槽的轉(zhuǎn)角和底角特征的設(shè)計(jì)要考慮刀具的選擇,除特殊要求外要力求圓角半徑相同,并且利用CATIA的圓角特征創(chuàng)建圓角,而不是在草圖中定義圓角。同時(shí)要對(duì)圓角特征重命名,在其名稱中增加圓角半徑值。

這種按照加工工序并歸類相同制造特性進(jìn)行零件實(shí)體建模的方法,大大提高了零件的可識(shí)別性,使工藝人員能夠迅速準(zhǔn)確地理解零件的設(shè)計(jì)思想和模型信息,便于CAM軟件快速提取零件的特征信息。

此外,該種建模方法,特別是凹槽特征的定義方法,只對(duì)零件的局部特征產(chǎn)生影響,簡(jiǎn)化了零件幾何體結(jié)構(gòu)樹,便于零件特征信息的管理,利于零件更改的快速更新,且可以保持良好的工藝一致性。其優(yōu)勢(shì)還在于,提高了零件的可繼承性,工作便于傳承;強(qiáng)度專業(yè)等模型的使用者能夠根據(jù)自身工作需要,“取消/激活”零件的局部特征,而不會(huì)對(duì)零件的整體產(chǎn)生影響,很好地促進(jìn)了并行協(xié)同設(shè)計(jì)工作的開展。

2.鈑金零件建模

飛機(jī)結(jié)構(gòu)零件中包含了大量的鈑金零件。該類型零件要求有專門的工藝規(guī)范,并會(huì)應(yīng)用到專門的成形設(shè)備和模具。因此,便于制造系統(tǒng)讀取零件信息的鈑金零件三維建模方法十分重要。

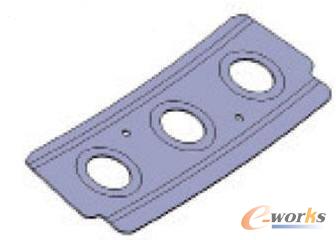

本節(jié)鈑金零件的實(shí)例模型如圖所示。

圖2 鈑金零件的實(shí)例模型

從面向制造的角度出發(fā),鈑金零件的設(shè)計(jì)必須應(yīng)用CATIA航空鈑金模塊。其優(yōu)勢(shì)在于: (1)在其設(shè)計(jì)環(huán)境中可集成現(xiàn)行的行業(yè)標(biāo)準(zhǔn),例如:板材最小彎曲半徑參數(shù)、標(biāo)準(zhǔn)減輕孔、下陷和加強(qiáng)槽等特征,在設(shè)計(jì)時(shí)通過選擇相應(yīng)的標(biāo)準(zhǔn)生成標(biāo)準(zhǔn)特征,可大大減輕設(shè)計(jì)人員的重復(fù)勞動(dòng),非常可靠便捷。(2)在進(jìn)行零件的彎邊設(shè)計(jì)時(shí),選定不同的彎邊成形方式,傳遞不同的制造信息。該模塊中可供選擇的彎邊成形方式有閘壓成形和液壓成形兩種。在“曲面彎邊(surfacic flange)”和“彎邊(flange)”操作中均可設(shè)置成型方式。選擇不同的成形方式,CATIA生成的板材零件成型線有所區(qū)別。(3)在CATIA航空鈑金模塊中能夠操作“折疊/展開”按鈕將鈑金零件展開,實(shí)例展開圖見下圖。

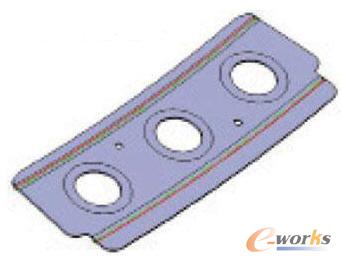

圖3 鈑金零件實(shí)例展開圖

然后,借助CATIA創(chuàng)成式曲面設(shè)計(jì)模塊中的提取功能,得到鈑金件展開圖的邊界,作為工藝進(jìn)行板材下料的參考依據(jù)。(4)針對(duì)復(fù)雜型式的鈑金零件,可在設(shè)置對(duì)話框中設(shè)定鈑金零件外型線和內(nèi)型線為顯示狀態(tài)。在零件處于展開狀態(tài)時(shí),CATIA內(nèi)部程序根據(jù)設(shè)計(jì)者先前選定的彎邊成形方式即可生成相應(yīng)的零件成形線,如圖所示。

圖4 零件成形線

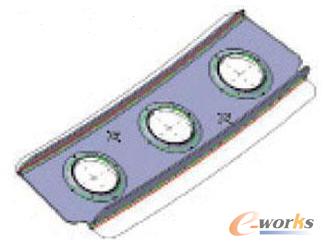

鈑金零件的三維模型表達(dá)其最終形式。此外,設(shè)計(jì)者要在其展開狀態(tài)時(shí)提取板材邊界、減輕孔類特征的中心參考線和成形線等參考元素,如圖所示,這些參考元素要置于結(jié)構(gòu)樹相應(yīng)的幾何圖形集里,使工藝制造人員能夠容易獲取。

圖5 鈑金零件的參考元素

鈑金零件的三維模型除體現(xiàn)零件最終成形狀態(tài)外,零件成形的關(guān)鍵參考元素和信息要包含到模型中,結(jié)合三維標(biāo)注方法以方便工藝人員獲取相應(yīng)的制造信息并做工藝準(zhǔn)備。同時(shí),提高制造系統(tǒng)等應(yīng)用軟件對(duì)零件信息提取的便捷性和準(zhǔn)確性。

工作稍顯繁瑣,但是這樣做不影響零件最終結(jié)果的表達(dá),而利于不同人員對(duì)零件的解讀。特別便于工藝制造人員進(jìn)行相應(yīng)的數(shù)字化工作。從產(chǎn)品全生命周期管理的角度考量,這樣的設(shè)計(jì)方法能夠提高零件的制造效率并保證質(zhì)量。

結(jié)構(gòu)建模總結(jié)

對(duì)于設(shè)計(jì)者來說,無論零件的建模步驟區(qū)別多大,最終都能得到相同的實(shí)體模型。但是從面向制造的設(shè)計(jì)角度出發(fā),特別是設(shè)計(jì)制造一體化技術(shù)高度發(fā)展的今天,作為產(chǎn)品源頭的三維模型,其合理的創(chuàng)建過程并結(jié)合零件的三維標(biāo)注技術(shù),非常利于并行工程的實(shí)施。零件設(shè)計(jì)中融入的制造信息能夠很好地促進(jìn)制造者對(duì)產(chǎn)品的理解,縮短產(chǎn)品的研發(fā)周期。

本文通過介紹面向制造的結(jié)構(gòu)零件實(shí)體建模的方法,結(jié)合實(shí)際工作經(jīng)驗(yàn),對(duì)現(xiàn)行的行業(yè)標(biāo)準(zhǔn)規(guī)范進(jìn)行了簡(jiǎn)要分析。

針對(duì)應(yīng)用CATIA進(jìn)行面向制造的結(jié)構(gòu)零件建模,需要進(jìn)一步開展的工作包含以下方面:(1)根據(jù)現(xiàn)有制造工藝的實(shí)際能力和需求情況,從面向制造的角度進(jìn)一步細(xì)化三維建模的標(biāo)準(zhǔn)和規(guī)范,保證設(shè)計(jì)風(fēng)格一致,減少出錯(cuò)幾率。(2)對(duì)于不同類型的零件,分類規(guī)范應(yīng)進(jìn)一步明晰。不能是類似一般的軟件使用介紹,而是要結(jié)合行業(yè)特點(diǎn),從協(xié)同設(shè)計(jì)的角度出發(fā)規(guī)范建模,通過具體的實(shí)例明確規(guī)范的操作行為。(3)從工程實(shí)用的角度,針對(duì)性地進(jìn)行軟件的二次開發(fā),集成本行業(yè)的標(biāo)準(zhǔn)和常用特征的快速建模模塊,真正實(shí)現(xiàn)數(shù)字化快速設(shè)計(jì)。(4)開發(fā)模型的快速檢查工具。對(duì)于固化的規(guī)范要求,可以通過自動(dòng)檢查發(fā)現(xiàn)和更正錯(cuò)誤,避免人工檢查出現(xiàn)遺漏。

此外,制定規(guī)范時(shí),要考慮設(shè)計(jì)人員的可操作性和承受能力,以及軟硬件的實(shí)際情況。

結(jié)束語(yǔ)

產(chǎn)品良好的綜合性能主要體現(xiàn)在其功能滿足要求、使用可靠、可制造性強(qiáng)、經(jīng)濟(jì)性好等方面,要從設(shè)計(jì)、制造、檢驗(yàn)、使用維護(hù)和報(bào)廢回收等方面進(jìn)行全方位評(píng)估。作為產(chǎn)品源頭的設(shè)計(jì)建模至關(guān)重要。

本文從面向制造的角度出發(fā),給出了飛機(jī)典型結(jié)構(gòu)零件的實(shí)體建模方法,旨在提高零件的可讀性和可繼承性,便于工藝制造人員對(duì)零件的理解和信息讀取。為并行設(shè)計(jì)工作的開展和產(chǎn)品的高效高質(zhì)開發(fā)提供一種更合理的模型創(chuàng)建方案。

核心關(guān)注:拓步ERP系統(tǒng)平臺(tái)是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊(yùn)涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.lukmueng.com/

本文標(biāo)題:面向制造的CATIA結(jié)構(gòu)建模方法研究

本文網(wǎng)址:http://www.lukmueng.com/html/solutions/14019315796.html