0 引言

當今社會,為了對企業進行有效的信息化管理,增強企業的市場競爭力,許多企業逐步引入了各種計算機管理軟件。對于機械生產而言,PDM技術的引進顯著提高了機械生產的效率,實現了企業信息的集成管理。可以說,企業對PDM的使用程度決定了企業的成效,其在機械可靠性設計中的運用效果尤為明顯。機械可靠性設計時必須進行模擬實驗,以虛擬樣機的形式對機械的荷載能力和使用失效情況進行分析,從而為可靠性設計提供資料。

1 PDM的概念和主要功能

PDM是Product Data Management的縮寫,稱作產品數據管理,是近年來計算機領域開發的新型軟件技術,主要涉及產品相關信息及相關過程的管理。其中,產品的相關信息包括產品零件信息、配置、CAD建模、結構和權限信息等,產品設計的全過程包括設計形式和產品材料信息等幾部分。

PDM的主要功能是為機械生產的產品提供一個宏觀管理和控制的信息數據體制及結構,其具體功能可以大致劃分為電子存儲功能、工作流程管理功能、產品結構配置的數據管理功能、產品數據查看及調閱功能、產品掃描成像功能、設計文件及產品零件資料檢索功能、項目管理功能、電子協作功能和工具的集成功能這9個部分。

2 機械可靠性設計中PDM的應用

PDM是通過各種數據集成軟件對相關數據進行管理的計算機系統。在機械產品性能及可靠性設計中,PDM一般是通過系統中的相關數據建立虛擬樣機,并將虛擬樣機集成,以虛擬仿真團隊的組織形式進行產品數據和管理的分析,并通過PDM的過程監管功能實現整體性、并行化的仿真過程的管理。對于機械產品而言,PDM系統對其可靠性的影響大致可以分為可靠性設計和可靠性分析仿真2部分,本文將針對這2部分及動力學分析仿真進行具體敘述。

2.1 可靠性設計

機械產品可靠性設計的基礎主要包括建模、故障影響分析和危害性分析,其研究對象是整個機械產品的體系,包括對機械動力裝置、控制設備、執行中樞等產品運作系統的可行性分析和估量。對于故障影響分析,由于企業在設計之初往往缺乏相關的失敗經驗數據,因此一般都是以產品的定性分析為主,通過分析掌握機械產品發生故障時的情況,進行相應的修改設計,并再次重復機械產品可靠性設計的步驟;直到掌握了一定的產品實驗數據,再進行相應的定量分析以及對產品的深度剖析和使用。

2.2 可靠性分析仿真

在機械產品系統設計的基礎上,結合機械產品的虛擬樣機數據,對機械零件的可靠性進行仿真與分析,該操作是以可靠性為優化目標,可以說是可靠性設計的監測方式,一般需要對幾個軟件部分進行分析。(1)CAD軟件的FMECA/FTA功能。在機械生產方面有許多的計算機輔助軟件,CAD就是比較常見的輔助軟件之一。將產品的數據模塊與CAD分析數據進行協同設計,并將FMECA/FTA功能加入到可靠性分析的過程中,可以實現可靠性設計方案與產品設計方案的統一。(2)CAE軟件可靠性分析的仿真內容。CAE可以通過機構運動仿真模式,以三維數字樣機和仿真元模型的方式,對機械強度的可靠性進行分析,針對機構運動中產生的誤差進行調整,并分析產品在運行中可能造成的損傷。CAE產品還可以監測機械產品運行中的疲勞情況,預測機械產品的使用壽命或確定其維修時效。

2.3 動力學分析仿真

在對機械可靠性進行設計及分析的過程中,引入了空間結構鎖系三維實體模型。這種三維實體模型利用對邊界和運動實體的約束以及施加的工作載荷,采用MSC公司研制的機械自動分析動力軟件對動力學進行建模和仿真分析。這種自動分析軟件可以仿真分析出空間結構鎖系的動力學運動規律,對運動仿真的位移、速度、運動軌跡、力矩等參數進行計算和干涉計算。這種建立在空間結構鎖系三維實體模型基礎上的分析仿真,采用高級離散體進行建模,可以將原來需要很長時間才能完成的實體整機物理實驗,在計算機上幾個小時完成,其效果已得到工程驗證,在很大程度上提高了動力學分析效率。

3 可靠性設計與仿真分析實例

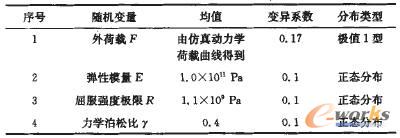

下面以鎖鉤中的變形故障為例進行說明。根據鎖鉤的結構和工作要求選擇鎖鉤的荷載值、材料彈性模量、屈服強度極限和力學泊松比作為隨機變量,忽略溫度對鎖鉤的影響,相關數據如表1所示。

表1 主動鎖鉤可靠性分析的麓機變量

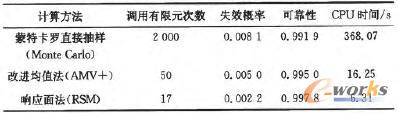

根據相關的變形數據進行G(E,γ,R,F)=R-f(E,γ,F)的函數運算,其中,(E,γ,F)通過PDM平臺中相應的NASTRAN以及ADAMS(動力學仿真分析軟件)分析得出,最后通過外部的有限元和PDM中的動力學分析軟件對鎖鉤零件的可靠性進行計算,不同的仿真計算分析對比如表2所示。

表2 不同仿真算法的計算及其對比結果

理論上說,蒙特卡羅法的計算精確度是估算法中最精確的,但是其需要進行反復多次實驗,對零件的損耗太大,一般不建議使用。而RSM法雖然效率高,但是精度較低。在精確度上,AMV+的計算結果與蒙特卡羅法相近,企業可以通過相應的CPU工作站對其進行計算,是一種比較精確且經濟的計算方式。

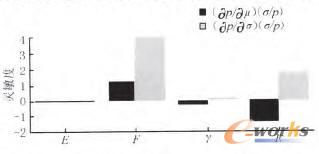

在仿真計算后,需要對鎖鉤的靈敏性進行分析,找出發生失效情況的原因及其相關變量,反饋到設計組進行設計和修改。主動鎖鉤異常變形失效的靈敏度分析如圖1所示,其中黑色柱狀圖是變量均值擾動的靈敏度,灰色柱狀圖是隨機變量變異系數擾動的靈敏度。分析結果表明,鎖鉤對外荷載和材料屈服強度極限這2個變量的靈敏度較大,在設計中應將二者作為主要的影響因素進行控制。

圖1 主動鎖鉤異常變形失效的靈敏度分析

4 結語

對于機械產品而言,建立實體樣機進行可靠性試驗是很不經濟的,且其所對應的數據往往存在偶然性,十分不可靠。PDM是現今機械設計中較為常見的計算機軟件,其改變了機械產品設計的整體運轉流程,為機械產品的可靠性設計和可靠性分析仿真提供了數據和便利,減少了企業的成本開銷和產品的生產時間,對于機械產品的可靠性設計有著重要的意義。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/

本文標題:機械可靠性設計中PDM的應用研究

本文網址:http://www.lukmueng.com/html/solutions/14019310966.html