ERP實施在我國已沉淀20多年的經(jīng)驗,跟隨著中國各行各業(yè)的快速長成,更是積累了各行業(yè)各具特色的ERP應(yīng)用方案。

我國的國民經(jīng)濟行業(yè)分類可分為:制造業(yè)、建筑業(yè)、交通運輸、倉儲和郵政業(yè)、信息傳輸、計算機服務(wù)和軟件業(yè)、批發(fā)和零售業(yè)、金融業(yè)、房地產(chǎn)業(yè)等等共18個大類,ERP的應(yīng)用在制造業(yè)內(nèi)最為廣泛。

制造業(yè)中又分為:食品制造業(yè)、紡織業(yè)、造紙及紙制品業(yè)、橡膠制品業(yè)、塑料制品業(yè)、金屬制品業(yè)、交通運輸設(shè)備制造業(yè)、電氣機械及器材制造業(yè)、通信設(shè)備、計算機及其他電子設(shè)備制造業(yè)等等30多種行業(yè)。

本文就電子設(shè)備制造業(yè)中的家電控制器生產(chǎn)企業(yè)為主要研究對象,對該類型企業(yè)的ERP應(yīng)用特色方案進(jìn)行歸納,以達(dá)到分享與共同進(jìn)步的目的。

家電控制器生產(chǎn)企業(yè)屬于電子組裝行業(yè),與家電行業(yè)一樣,在ERP實施中的分類中同屬于離散型制造業(yè),但由于其生產(chǎn)材料及生產(chǎn)工藝與家電行業(yè)有很大的不同,其實施方案也有較大的區(qū)別。

一、 企業(yè)生產(chǎn)管理的特點

(一) 物料管理的特點

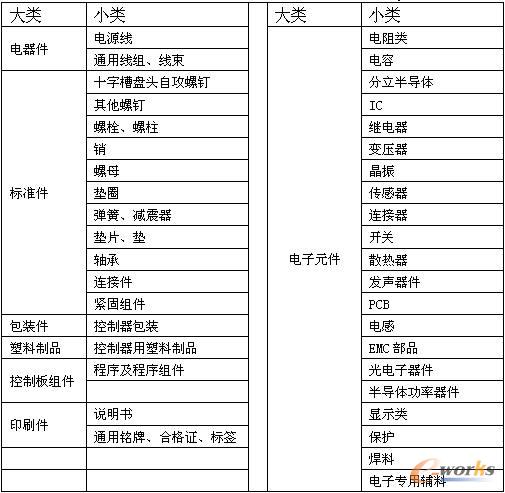

在家電控制器企業(yè)生產(chǎn)中,根據(jù)生產(chǎn)材料的特點,主要分類如下:

從上表的分類中可以知道,電子元器件構(gòu)成了生產(chǎn)物料的主要部分。如何組織物料進(jìn)行生產(chǎn)的方式與其它制造業(yè)就有所不同了。

(二) 關(guān)注重要物料-PCB

家電控制器是在大小各異的PCB(PrintedCircuitBoard的簡寫,中文名稱為印制電路板)上的鑲嵌各式電子零件而成。PCB是重要的電子部件,是電子元器件的支撐體,是電子元器件電氣連接的提供者。

在設(shè)計PCB時,多個小的PCB會合成一塊大PCB(也稱為拼板),鑲嵌了電子零件后,會拆分為幾種成品進(jìn)行銷售。由于這幾種成品的需求量不一,就形成了ERP 實施中的一個難點:如何計算出PCB的采購量?

1. 關(guān)注替代物料的使用

在生產(chǎn)過程中,電子元件類及電器件類,存在著大量的物料替代的情況。

物料具有相同的參數(shù)但質(zhì)量有差異,質(zhì)量與其制造商相關(guān)。為了區(qū)分不同制造商的物料,會給相同參數(shù)不同制造商的物料編制不同的編碼。雖然因此區(qū)分出不一樣的物料編碼,但實際生產(chǎn)中,這些物料卻是通用的(除了客戶指定材料制造商外),因此就產(chǎn)生了管理的難點:

(1)通用的物料如何實現(xiàn)替代?

(2)通用物料的采購量如何確定?

(3)在標(biāo)準(zhǔn)成本方法下,如何核算及監(jiān)控通用物料的成本?

2. 關(guān)注特殊物料-“程序”的管理

在電子組裝業(yè)中,電子產(chǎn)品通常包含“程序”(也稱軟件)。實際生產(chǎn)中存在燒“程序”的工序。不同的產(chǎn)品使用不同“程序”。由于這些“程序”也構(gòu)成了產(chǎn)品的成本,這樣形成了ERP 實施中的一個難點:實際沒有投放有形的物料,如何體現(xiàn)出這種物料的成本?

(三) 生產(chǎn)技術(shù)與工藝的特點

在PCB上鑲嵌各式電子零件最常用到的技術(shù)及工藝是SMT,就是表面組裝技術(shù)(表面貼裝技術(shù))(Surface Mounted Technology的縮寫),這種技術(shù)主要由印刷(或點膠)--> 貼裝 --> (固化) --> 回流焊接 --> 清洗 --> 檢測 --> 返修等要素構(gòu)成。這些要素往往都是由一些自動化的機器來完成。

1. 關(guān)注批量發(fā)量

采用了SMT技術(shù)的生產(chǎn)機器(自動貼片機、自動插件機)往往需要一次性地裝入需要安裝的元件。這個“一次性”是指一個機器的額定裝入數(shù)量,而不是指某個任務(wù)的生產(chǎn)數(shù)量。如某電阻是按編帶形式供應(yīng)的,每帶編入4000只電阻,此帶就裝入到機器上,如果此編帶沒用完就拆下來,余下的電阻也就沒用了。也就是生產(chǎn)部門是按批量(帶)領(lǐng)用而不是按作業(yè)領(lǐng)用。這就產(chǎn)生ERP實施中的又一難點:如何計算單個作業(yè)的生產(chǎn)成本?

2. 關(guān)注物料追溯

在電子組裝業(yè)中,對電子元器件的質(zhì)量要求高,在生產(chǎn)管理上需要對物料進(jìn)行追溯。而在實際生產(chǎn)中,物料由倉庫發(fā)料到備料區(qū)后,不能區(qū)分出物料的進(jìn)貨批次,并且物料進(jìn)入備料區(qū)前不能驗證是否屬于上線機型的合格使用物料。

不同作業(yè)間物料經(jīng)常因為同系列機種物料外觀相識而發(fā)生混料情況,而且很難再弄清楚來源和去處,導(dǎo)致不能使用只能退庫,而一段時間后卻發(fā)現(xiàn)經(jīng)常缺料。

工藝標(biāo)準(zhǔn)不能保證被執(zhí)行,漏站、跳站、反復(fù)回環(huán)經(jīng)常發(fā)生,沒有記錄可以查詢,品質(zhì)不良被重復(fù)計算,品質(zhì)檢測有漏網(wǎng)之魚。

生產(chǎn)換線、生產(chǎn)新機種時,人員、設(shè)備等變換沒有同時傳達(dá)到個加工工藝站點,生產(chǎn)工藝、檢測標(biāo)準(zhǔn)、機臺運行參數(shù)等都由人工調(diào)整,速度慢、遺漏、易錯、不同步等導(dǎo)致生產(chǎn)準(zhǔn)備時間長。

這些情形都讓物料追溯造成了很大困難。

二、 ERP實施應(yīng)用方案

根據(jù)以上兩方面的特點,可以按下面的解決方案來解決:

1. 拆板方案-解決PCB的計劃與采購量

關(guān)于PCB拼板,其單位是件,是多塊PCB基板組合而成。拼板可能是相同的幾塊PCB基板組成,也可能是不同的幾塊PCB基板組成。拼板在生產(chǎn)前不能拆分,拆分后只能是廢品,不能使用。拼板投入SMT生產(chǎn)線完工后,拆分成幾個成品進(jìn)行銷售。

如果產(chǎn)成品對PCB拼板的需求量是相同的情況,在計劃、采購及生產(chǎn)領(lǐng)料方面都可以解決。但如果需求量不相同,也就是整件PCB拼板投入SMT生產(chǎn)線,完成生產(chǎn)后,將有部分沒使用到的PCB基板的情況又如何解決呢?(PCB基板拆分后是廢品,不能使用)。因此我們重點來解決此類需求不配套的PCB拼板的采購及發(fā)料管理。

可通過以下方案來解決,舉例說明如下:

1) 定義編碼及BOM:

a) 拼板在系統(tǒng)中定義物料編碼,拼板單位為件,組成拼板的PCB基板不定義物料編碼。

b) 訂單中有5個產(chǎn)成品,這5個產(chǎn)成品都定義物料編碼:A1、A2、A3、A4、A5,這5個產(chǎn)品定義為虛擬件,其BOM下掛其它所需物料(單位用量),不掛拼板。

c) 再定義一個訂單成品編碼A0,A0啟用批次控制屬性。定義A0的BOM時,下掛拼板和所有成品虛擬件(即A1、A2、A3、A4、A5)。拼板數(shù)量為訂單中需要最大產(chǎn)品數(shù)量,成品數(shù)量是訂單需求數(shù)量。

2) 在BOM中定義替代項。

3) 定義聯(lián)產(chǎn)品,即A0能拆分成A1、A2、A3、A4、A5。保存后,系統(tǒng)自動生成相關(guān)成品替代BOM。

4) 在MPS中錄入A0,數(shù)量為1。運行MRP計劃后,系統(tǒng)自動產(chǎn)生拼版的采購數(shù)量和需要的電子元件,與實際需求沒有差異。

5) 在WIP中定義生產(chǎn)任務(wù),裝配件為A0,數(shù)量為1件(認(rèn)為一批產(chǎn)品打包)。

6) 按此任務(wù)進(jìn)行領(lǐng)料并組織生產(chǎn),與實際生產(chǎn)領(lǐng)料數(shù)量一致。

2. 替代物料解決方案

首先確定物料編碼的編制原則:一個物料多個制造商(品牌)一個編碼;如果一個物料多個制造商中存在客指物料,那么單獨按制造商編制一個編碼,如果多個客戶指定同一個品牌,只編制一個編碼。

使用以上方案,可以有如下效果:

1) 減少可通用的物料編碼。因物料性能相同,可以通用,用同一編碼,有利于生產(chǎn)管理和成本監(jiān)控,同時減少計劃、采購的管理難度。

2) 客戶由于各種不同原因,認(rèn)為其所指定的物料有別于其他性能相同物料,此類物料需編不同編碼進(jìn)行區(qū)分,以滿足客戶的特定要求。

3) 客指物料單獨編碼后,在庫存大于需求情況,這部分是可以替代其他性能相同的物料進(jìn)行使用的。

其次替代物料需要通過以下兩個層次來解決:

1) 物料在采購計劃層的替代處理

在采購訂單下達(dá)時,產(chǎn)生有可替代物料的提示,提示相關(guān)物料存在替代物料,并告知相關(guān)替代物料的需求情況和現(xiàn)在量情況(在途與倉儲),采購員在下達(dá)采購訂單時,可以查看這些信息,進(jìn)行評估后確認(rèn)是否需要消化現(xiàn)有替代物料或替代采購,然后調(diào)整并下達(dá)采購訂單。

2) 物料在車間任務(wù)層的替代處理

在更新任務(wù)需求時,有替代物料的提示,提示相關(guān)物料存在替代物料,并告知相關(guān)替代物料的需求情況和現(xiàn)在量情況(在途與倉儲),車間任務(wù)需求更新時,可以查看這些信息,進(jìn)行評估后確認(rèn)是否需要消化現(xiàn)有替代物料或替代采購,然后調(diào)整。

這個方案的優(yōu)點是:采購員或計劃員可以根據(jù)實際情況(庫存余量)確定是否采用替代采購和替代領(lǐng)料的方式進(jìn)行靈活判斷是否替代采購或消化庫存;缺點是:需要采購員或計劃進(jìn)行手工控制,需要成本人員對倉庫呆滯物料的監(jiān)控,重點加強對客指物料的監(jiān)控。

3. “程序”與虛擬件

按上述的物料分類表將“程序”作為一個物料大類,只在大類碼上與產(chǎn)成品不同,其它數(shù)字一樣。

在系統(tǒng)中的BOM中,“程序”定義為一個虛擬件,與芯片一起掛下芯片組件下,當(dāng)生產(chǎn)芯片組件時,由于“程序”是一個虛擬件,就不需發(fā)出實物。但“程序”掛進(jìn)BOM中,就產(chǎn)生了成本。

虛擬件在車間任務(wù)需求展開時本身不會產(chǎn)生需求,而是直接反映虛擬件下級物料的需求。

4. 標(biāo)準(zhǔn)成本管理中,拉式物料的管理

在ERP 應(yīng)用中,對于物料可以設(shè)定物料供應(yīng)方式,也就是指定物料清單中的各種物料向制造部門提供的方式。

對于只能批量領(lǐng)用不能區(qū)分到單個任務(wù)消耗量的物料可設(shè)為裝配拉式;這種方式是在生產(chǎn)完工入庫時根據(jù)標(biāo)準(zhǔn)定額自動從預(yù)定的供應(yīng)子庫中倒沖物料一種發(fā)料方式。象電子原件及因包裝難拆的原材料如螺釘?shù)龋疾捎醚b配拉式發(fā)料方式,這樣就解決了批量發(fā)料如何核算單個作業(yè)成本的問題。

5. 啟用批次解決物料追溯的需求

通過啟用物料批次來實現(xiàn)對物料追溯的需求,就是對同一物料不同供應(yīng)商按批次區(qū)分,例:A物料有供應(yīng)商1(代碼A1)、供應(yīng)商2(代碼A2),那么供應(yīng)商1送貨過來按A100001、2…進(jìn)行接收,供應(yīng)商2送貨過來按A200001、2…進(jìn)行接收,在生產(chǎn)任務(wù)上嚴(yán)格按批次發(fā)料生產(chǎn)。

啟用批次后存在的優(yōu)點是:清晰的追溯供應(yīng)商物料從入庫到發(fā)料的過程。缺點是:

1) 增加了操作的難度,相關(guān)的領(lǐng)料、發(fā)料都需按批次進(jìn)行操作

2) 現(xiàn)場管理嚴(yán)格進(jìn)行區(qū)分管理

3) 不可以防止車間用錯料、混料

4) 不能實時記錄質(zhì)量事故

鑒于以上的缺點,建議企業(yè)應(yīng)用MES系統(tǒng)來全面解決物料追溯問題,MES(制造執(zhí)行系統(tǒng),Manufacturing Execution System),是面向車間層的生產(chǎn)管理技術(shù)與實時信息系統(tǒng),可以解決ERP系統(tǒng)和現(xiàn)場自動化系統(tǒng)之間出現(xiàn)了管理信息方面的“斷層”。

以上解決方案在多家電子行業(yè)企業(yè)實施中得到了驗證,真正解決了所提出的各項問題。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://www.lukmueng.com/

本文標(biāo)題:淺談電子行業(yè)ERP應(yīng)用方案

本文網(wǎng)址:http://www.lukmueng.com/html/consultation/10820616534.html