1 引言

隨著汽車工業的發展,乘用車行駛速度越來越高,行駛過程中車輪定位參數變化對車輛舒適性及操縱穩定性的影響也越來越大,所以乘用車的K&C特性設計已經成為國內外汽車設計開發過程中一項重要的內容,并作為一項重要的系統來預測對整車操縱穩定性能具有的直接影響。虛擬樣機技術的發展,可以在車輛物理樣車生產之前利用CAE模型對車輛的性能進行開發設計,然后再通過物理樣車對CAE模型進行校正,實現CAE模型與實車性能的一致性,為以后產品開發提供支持。

如何在短時間內找出影響懸架K&C特性參數的變量,并加以調整改進,這是地盤研發調教人員迫切需要解決的問題。本文是利用優化工具ADAMS/lnsight模塊進行靈敏度分析,確定硬點坐標與懸架K&C特性的K特性之間的關系,并針對硬點進行優化,提出改進方案,使CAE模型K&C特性仿真值接近目標特性,即實車懸架K&C特性試驗值。

2 靈敏度分析概述及ADAMS/lnsight介紹

2.1靈敏度分析概述

系統的動態性能受參數變異影響的屬性稱為系統的靈敏度。一般指系統的參數靈敏度,即系統的參數靈敏度是系統的參數變化對系統動態性能的影響,也即參數變化對諸如系統的時間響應、狀態向量、傳遞函數或其它系統動態性能的影響。當系統的參數變化時,機械系統的靈敏度是分析該系統的一個基本問題。關于參數變化如何影響系統的性能,對于系統的改進設計有著重要的意義。

2.2ADAMS/Insight介紹

Adams/lnsight是基于網頁技術的新模塊。利用該模塊,可以將仿真結果置于Internet網頁上,企業不同的部門人員(設計工程師、試驗工程師、計劃/采購/管理/銷售部門人員)都可以共享分析成果,加速決策進程,最大程度地減小決策的風險。

Adams/lnsight采用的設計方案包括全參數法、部分參數法、對角線法、Plackett-Burman法,Box-Behnkn法和D-Optimal法,當采用其他軟件設計機械系統時,工程師可以直接輸入或通過文件輸入系統矩陣對設計方案進行實驗設計;可以通過掃描識別響應系統性能的靈敏參數或參數組合;可以采用響應面法(response surface methods)通過對試驗數據進行數學回歸分析;實驗結果采用工程單位制,可以方便地輸入其他試驗結果進行工程分析;通過網頁技術可以將仿真結果通過網頁進行交流,便于企業各個部門評價和調整機械系統的性能。

3 CHC011標桿車前懸架運動學靈敏度分析及優化

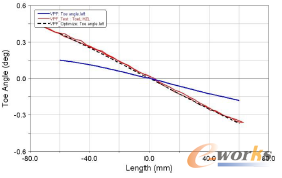

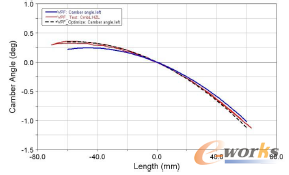

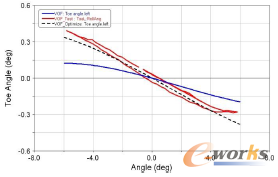

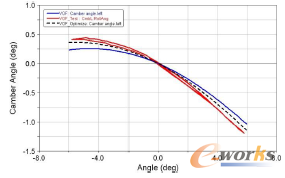

下文圖中,紅色實線為K&C試驗數據,藍色實線為未優化的雙橫臂懸架仿真分析得出,黑色虛線為優化硬點坐標后的雙橫臂懸架仿真分析得到。對比研究的結果表明,優化后的性能參數大大優于優化前的。

3.1CHCO11標桿車前懸架模型的建立

CHC011標桿車前懸架為雙橫臂式獨立懸架,以硬點為基礎創建幾何模型,定義各零件間的運動關系,確定約束類型將各零件連接起來,輸入模型參數(包括彈性元件特性、四輪定位參數、轉向系統參數等),完成雙橫臂式獨立懸架系統仿真分析模型,如圖1所示。

圖1 CHCO11標桿車前懸架系統仿真分析模型

3.2仿真數據與試驗數據對比

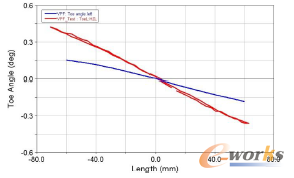

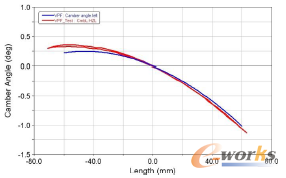

對前懸架仿真分析模型進行同向平行輪跳動仿真,設置懸架上下跳動距離為60mm,得到前束角和外傾角隨輪跳變化的曲線,如圖2、圖3。

圖2 前懸架前束角變化曲線

圖3 前懸架外傾角變化曲線

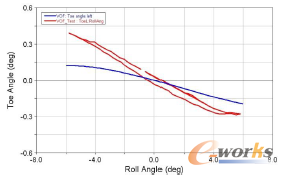

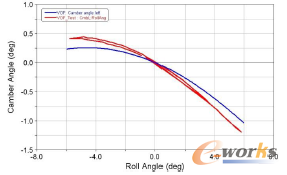

對前懸架仿真分析模型進行反向平行輪跳動仿真,設置懸架上下跳動距離為60mm,得到前束角和外傾角隨車身側傾角變化的曲線,如圖4、圖5。

圖4 前懸架前束角變化曲線

圖5 前懸架外傾角變化曲線

從曲線可以看出CHC011前雙橫臂懸架仿真曲線與K&C數據曲線有一定偏差,為了整車模型仿真數據與整車操穩試驗的對比,模型需要進行優化。

3.3靈敏度分析

對CHCO11標桿車前雙橫臂式獨立懸架進行分析,從試驗和實際經驗可以得出,只有Uca_front,Uca_outer,Uca_rear,Tierod_inner,Tierod_outer,Lca_front,Lca_outer,Lca_rear,八點對懸架特性參數有較大的影響,其余硬點對懸架特性參數基本影響不大。因此設計試驗,八個點對應x,y,Z=個坐標,共24個變量。硬點參數的優化只能在小范圍內進行,本文中每個設計點的擾動范圍在-3mm至3mm之間,即各硬點的優化目標區間為-3mm至3mm。

在Adams/lnsight中分組進行實驗設計,這樣通過篩選試驗就可以將最靈敏的參數找出,下面是各響應的影響因素的靈敏性分析結果。

平行跳時Toe的主要影響因素的靈敏度結果見圖6:

圖6 平行跳Toe靈敏度結果

平行跳時Camber的主要影響因素的靈敏度結果見圖7:

圖7 平行跳Camber靈敏度結果

反向跳時Toe的主要影響因素的靈敏度結果見圖8:

圖8 反向跳Toe靈敏度結果

反向跳時Camber的主要影響因素的靈敏度結果見圖9:

圖9 反向跳Camber靈敏度結果

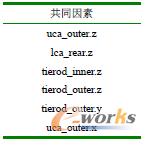

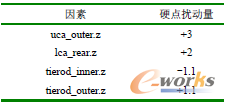

從上面主要影響因素的靈敏度結果中,以影響幾個響應的共同因素和影響某個響應但不影響其他響應的因素為目的,整理出表1、表2。

表1 平行跳時懸架運動學影響因素表

表2 反向跳時懸架運動學影響因素表

從表1和表2中可以簡便的整理出同向跳動和反向跳動時影響懸架運動學參數的共同因素,如表3。

表3 共同因素

在模型中依次調整每個因素并進行仿真分析后,tierod_outer.y和uca_outer.x對懸架運動學參數的優化作用不明顯,故不予考慮。其它幾個因素在經過多次迭代后得到擾動量,如表4。

表4 關鍵因素擾動量

根據靈敏度大小調整硬點、模型,在多次進行仿真對比試驗數據的過程中得出:(1)硬點z坐標值為正時,對應的Effect%為正時,坐標往正的方向變化對應響應變好;Effect%為負時,坐標往負的方向變化對應響應變好。(2)硬點z坐標值為負時,對應的Effect%為正時,坐標往負的方向變化對應響應變好;Effect%為負時,坐標往正的方向變化對應響應變好。

3.4優化結果與試驗數據對比

用優化后的硬點坐標修正模型,再次進行平行輪跳仿真和反向輪跳仿真。

對前懸架仿真分析模型進行同向平行輪跳動試驗,設置懸架上下跳動距離為60mm,得到前束角和外傾角隨輪跳變化的曲線,如圖6、圖7。

對前懸架仿真分析模型進行反向平行輪跳動試驗,設置懸架上下跳動距離為60mm,得到前束角和外傾角隨車身側傾角變化的曲線,如圖8、圖9。

圖10 前懸架前束角變化

圖11 前懸架外傾角變化曲線

圖12 前懸架前束角變化曲線

圖13 前懸架外傾角變化曲線

圖10、圖11、圖12、圖13分別為優化前后車輪前束角、外傾角的曲線圖,從圖中可以看出優化后模型仿真結果與K&C試驗數據基本一致。

至此,表明CAE模型K&C特性仿真值接近目標特性,即實車懸架K&C特性試驗值,已達到為后續車輛開發設計提供仿真數據支持的目的。

4 結論

1、利用優化工具ADAMS/lnsight可以對懸架的硬點進行優化,并確定了各硬點-3mm至3mm的優化目標區間,且優化結果比較理想。

2、通過與車輛K特性試驗數據對比,優化了ADAMS模型的精度,為懸架的開發設計、底盤調教以及對整車操縱穩定性的分析預測打下了基礎。

3、在多工況、多響應、多因素的復雜靈敏度分析中為了更加便捷準確的進行優化,應盡量用簡便方式(例如表格)整理出幾個響應的共同因素或影響某個響應但不影響其它響應的因素。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/