一、引言

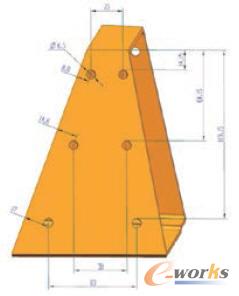

工藝工作是企業(yè)的一項(xiàng)基礎(chǔ)性工作,貫穿于經(jīng)營(yíng)生產(chǎn)活動(dòng)的全過程。傳統(tǒng)的工藝準(zhǔn)備方法要從理解圖樣開始,運(yùn)用AutoCAD、CAXA等軟件編制工藝規(guī)程,在數(shù)控加工中再運(yùn)用NX等進(jìn)行編程,復(fù)雜型面編程時(shí),需要另做編程用的中差模型,工作繁瑣且容易出錯(cuò),且生產(chǎn)準(zhǔn)備周期長(zhǎng),工藝裝備設(shè)計(jì)與制造的工作量大。隨著三維技術(shù)的普遍應(yīng)用,設(shè)計(jì)圖樣以三維形式下發(fā)必將是一個(gè)趨勢(shì),而現(xiàn)今,多數(shù)設(shè)計(jì)部門都已經(jīng)開始以MBD設(shè)計(jì)模型的形式下發(fā)設(shè)計(jì)信息(圖1)。

圖1 設(shè)計(jì)下發(fā)的MBD模型

面對(duì)新的設(shè)計(jì)圖樣模式,我們?cè)撛鯓雍侠淼膽?yīng)用并提高原有的工作效率呢?結(jié)合設(shè)計(jì)MBD模型資源,可運(yùn)用NX 7.5軟件中的WAVE、同步建模等技術(shù)快速的建立和設(shè)計(jì)出工序三維實(shí)體模型,在根據(jù)企業(yè)實(shí)際需求,轉(zhuǎn)化成二維或三維工序圖。這不僅提高了工序編制的速度,并且方便了后期的工序內(nèi)容的更改,而隨后的工序加工過程,也可以直接關(guān)聯(lián)工序模型,進(jìn)行數(shù)控程序編制。

二、快速工序建模及編程的解決方案和相關(guān)技術(shù)

1.快速工序建模及編程的解決方案

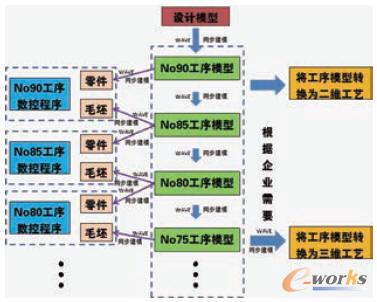

在NX下以MBD設(shè)計(jì)模型為基礎(chǔ)快速工藝編制的實(shí)現(xiàn)原理,是取零件的設(shè)計(jì)模型為唯一的資源信息,以此運(yùn)用WAVE、同步建模等技術(shù)創(chuàng)建該零件加工工藝模型,實(shí)現(xiàn)在設(shè)計(jì)信息發(fā)生變化的時(shí)候,工藝模型隨之更新,工藝員唯一所做的工作就是維護(hù)工序模型之、司的幾何體鏈接關(guān)系。根據(jù)企業(yè)實(shí)際需要,將編制完成的工序模型導(dǎo)成二維工藝,或直接轉(zhuǎn)換為三維工藝。數(shù)控程序編制時(shí),則可直接運(yùn)用WAVE技術(shù),鏈接相關(guān)工序模型的幾何體,進(jìn)行程序編制,實(shí)現(xiàn)當(dāng)因設(shè)計(jì)模型發(fā)生變換,工藝隨之更新模型的時(shí)候,不用重新導(dǎo)入新的工序模型再次進(jìn)行數(shù)控程序編制,只需重新生成刀軌即可(圖2)。

圖2 快速工序建模及編程流程圖

2.NX 7.5 WAVE技術(shù)

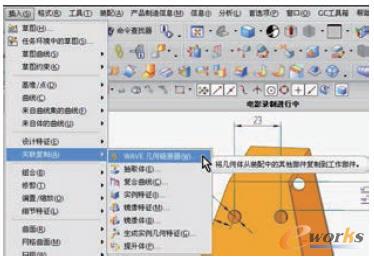

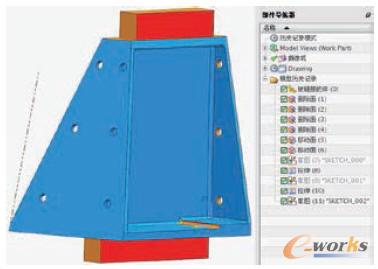

NX7.5中的WAVE(圖3)是一種實(shí)現(xiàn)相關(guān)部件間建模的技術(shù)。可以基于設(shè)計(jì)模型的幾何信息及其空間位置去設(shè)計(jì)另一個(gè)部件,工序建模允許在單個(gè)零件內(nèi)建立特征之間的關(guān)聯(lián)。WAVE擴(kuò)展這種概念,建立不同部件中幾何信息間的關(guān)聯(lián),它也提供了理解、管理和控制這些關(guān)聯(lián),以及觸發(fā)部件間關(guān)聯(lián)更新的工具。WAVE主要應(yīng)用于詳細(xì)設(shè)計(jì)、評(píng)估設(shè)計(jì)概念及制造計(jì)劃等領(lǐng)域。所謂制造計(jì)劃是指通過相關(guān)地鏈接一系列在加工過程中的工序模型,建立零件加工的工序模型,通過鏈接方法,建立模擬加工過程中每道工序的零件模型,并且保證所有模型的關(guān)聯(lián)性,在單個(gè)工序有變化時(shí),與其相關(guān)聯(lián)的子項(xiàng)跟著變化,方便了工序建模中的更改。

圖3 NX 7.5中WAVE幾何鏈接器

3.NX 7.5同步建模技術(shù)

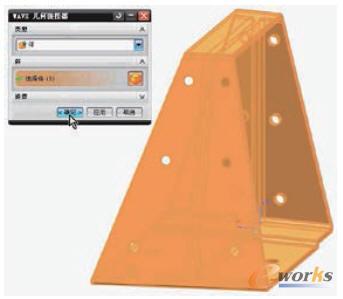

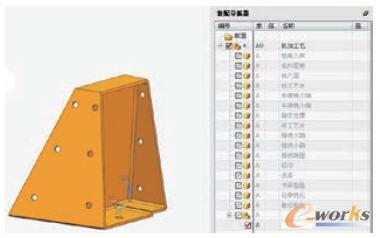

同步建模(圖4)技術(shù)快速捕捉設(shè)計(jì)意圖,其捕捉構(gòu)思的速度與用戶構(gòu)思的速度一樣快,使幾何圖形和設(shè)計(jì)規(guī)則保持同步,提供了第一個(gè)無歷史記錄、基于特征的建模技術(shù),突破了基于歷史記錄的設(shè)計(jì)系統(tǒng)固有架構(gòu)障礙,同步建模技術(shù)系統(tǒng)實(shí)時(shí)識(shí)別產(chǎn)品模型當(dāng)前的幾何條件,這些條件將它們與設(shè)計(jì)人員添加的參數(shù)和幾何約束合并一起以便評(píng)估、構(gòu)建新的幾何模型并且編輯模型,使模型重建僅局限于使模型的幾何條件保持正確所必要的那部分,無需重復(fù)全部歷史記錄。工藝人員在創(chuàng)建工序模型時(shí)不必再研究和揭示復(fù)雜的約束關(guān)系以便了解如何進(jìn)行模型編輯,他們也不用擔(dān)心編輯的下游牽連,在結(jié)合上部分提到的WAVE技術(shù),將同步建模貫穿整個(gè)工藝。

圖4 NX 7.5中同步建模

三、快速工序建模

1.導(dǎo)入設(shè)計(jì)模型

新建“裝配”,導(dǎo)入設(shè)計(jì)模型組件。如果設(shè)計(jì)模型為中差模型,則可直接進(jìn)行工序建模,如果設(shè)計(jì)模型不是中差模型,需要運(yùn)用同步建模將設(shè)計(jì)模型調(diào)整為中差模型。用中差模型進(jìn)行工序建模的好處是,在后期可以直接關(guān)聯(lián)工序模型進(jìn)行數(shù)控程序編制。

2.創(chuàng)建工序模型

工序模型在創(chuàng)建的時(shí)候是新建一個(gè)組件,然后在WAVE上工序或者中差模型的實(shí)體,創(chuàng)建的順序是由最后一道工序倒序往前建立,具體步驟如下。

新建“組件”;命名為最后一道工序;點(diǎn)開“裝配導(dǎo)航器”;雙擊工序組件;將中差模型“顯示”;點(diǎn)擊“WAVE幾何鏈接器”選擇所顯示的中差模型實(shí)體(圖5)。

圖5 WAVE中差模型實(shí)體

3.工序模型編輯

在“裝配導(dǎo)航器”中選擇工序組件,右鍵選擇“設(shè)為顯示部件”;點(diǎn)開“部件導(dǎo)航器”;利用同步建模或者是常規(guī)建模方法進(jìn)行工序模型編制(圖6)。

圖6 工序模型編輯

利用同步建模技術(shù),可以在無約束模型上進(jìn)行同樣的編輯操作,設(shè)計(jì)系統(tǒng)實(shí)時(shí)地自動(dòng)識(shí)別這些幾何條件,保證在只移動(dòng)面的過程中,模型原有的特征均得到保持。但是,往往很多工序的模型是同步建模達(dá)不到的(如工藝臺(tái)),這就需要在充分利用同步建模的前提下,結(jié)合常規(guī)建模(草圖拉伸、旋轉(zhuǎn)等)完成工序模型的編制。

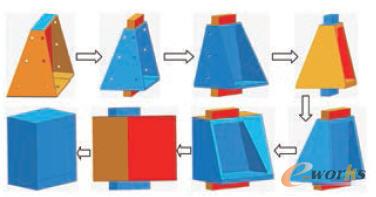

4.創(chuàng)建完成的工藝

按照工序的順序,從后往前的創(chuàng)建工序模型,并用“WAVE幾何鏈接器”一次鏈接,就創(chuàng)建了整本工藝的工序模型(圖7)。

圖7 基于設(shè)計(jì)模型整體工藝的工序建模

整個(gè)工藝中并不是所有的工序都需要建立工序模型,一般只編制機(jī)加工序的模型。以圖6中件號(hào)為例,創(chuàng)建工序模型依次為:精銑端面→精銑小端→精銑大端→修工藝臺(tái)→半精銑小端→半精銑大端→銑工藝臺(tái)→銑六面(圖8)。

圖8 機(jī)加工序模型

最后根據(jù)企業(yè)生產(chǎn)的實(shí)際需要,轉(zhuǎn)換為二維的工序圖表,或者直接生成三維工藝。如果設(shè)計(jì)模型發(fā)生更改,相應(yīng)的每道有關(guān)聯(lián)的工序都會(huì)跟著改動(dòng),節(jié)約了大量的工作時(shí)間。

四、基于工序模型進(jìn)行數(shù)控程序編制

1.加工模型準(zhǔn)備

以半精銑大端為例,那么在編程的時(shí)候零件就是半精銑大端的工序模型,毛坯則是其前工序銑工藝臺(tái)的工序模型。運(yùn)用WAVE技術(shù)導(dǎo)入工序模型創(chuàng)建之后自動(dòng)在文件夾下生成的單個(gè)工序模型,使之幾何體鏈接,隨后再進(jìn)行程序的編制。

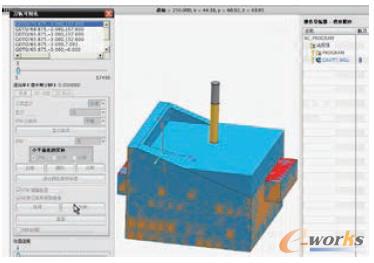

2.數(shù)控程序編制和仿真

選擇本工序?yàn)?ldquo;部件”,上工序?yàn)?ldquo;毛坯”,進(jìn)行數(shù)控程序編程。由于工序模型是完全基于設(shè)計(jì)模型的中差模型創(chuàng)建的,不需要為數(shù)控編程重新創(chuàng)建部件、毛坯模型,因此提高了數(shù)控程序編制的速度和準(zhǔn)確度(圖9),并且可結(jié)合VERICUT軟件進(jìn)行數(shù)控程序仿真。

圖9 程序刀軌仿真

當(dāng)設(shè)計(jì)模型發(fā)生更改時(shí),工序模型也會(huì)在保證原有余量和偏置方式不變的情況下隨著改動(dòng),而數(shù)控程序只需重新生成刀軌就可更新,不會(huì)向傳統(tǒng)編程那樣每個(gè)數(shù)控模型都需要重新修改后在重新進(jìn)行編程,因此基于工序模型的數(shù)控程序編制還節(jié)約了大量的程序修改時(shí)間。

五、結(jié)語

隨著零件設(shè)計(jì)部門設(shè)計(jì)理念的改變,三維的MBD模型設(shè)計(jì)信息終將會(huì)取代以往的二維設(shè)計(jì)圖樣,利用NX 7.5同步建模和WAVE等技術(shù),基于設(shè)計(jì)模型的快速工序建模編程,可以充分的利用現(xiàn)有設(shè)計(jì)資源,實(shí)現(xiàn)高質(zhì)量、高效率的完成工藝和數(shù)控程序的編制,更能迎合即將推廣使用的三維工藝技術(shù)。除此之外,對(duì)于結(jié)構(gòu)類似的零件,運(yùn)用本技術(shù),可以在只修改中差模型尺寸的情況下,迅速完成工序建模和數(shù)控程序編制。對(duì)于機(jī)械加工行業(yè),只有快速、準(zhǔn)確地完成工藝和加工才能適應(yīng)如今新的市場(chǎng)形式。

核心關(guān)注:拓步ERP系統(tǒng)平臺(tái)是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊(yùn)涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.lukmueng.com/

本文標(biāo)題:基于設(shè)計(jì)模型的快速工序建模及編程技術(shù)

本文網(wǎng)址:http://www.lukmueng.com/html/support/11121514159.html