隨著社會的發展和技術的進步以及客戶需求的不斷變化,如何提高設計效率和產品通用性,降低生產制造和管理成本成為每個企業的追求。模塊化設計思想和Top-Down設計方法的應用,可使工程機械產品設計和管理實現異地協同設計,從而大大提高新產品開發效率。

1 概念

1.1 Top-Down設計

Top-Down是一種“自頂向下”的設計思想和方法,即由總體布局、總體結構、部件結構到部件零件的自上而下、逐步細化的設計過程。Top-Down設計符合大部分產品設計的實際開發流程。其一般設計的流程是先確定整車基本參數,然后是整車總布置、部件總布置,最后是零件設計和工程制圖。這種思想可以獨立于軟件工具,無論使用何種CAD工具,其設計的過程都是Top-Down設計的過程。然而,不同的CAD設計工具對于Top-Down的支持以及所達到的效果是不一樣的。

1.2 協同設計

協同設計是指各成員在計算機以及網絡的支持下,通過分工與協作,在同一平臺上共同完成某一設計目標的設計方法。

2 應用

2.1 裝載機模塊化設計應用

2.1.1 模塊劃分

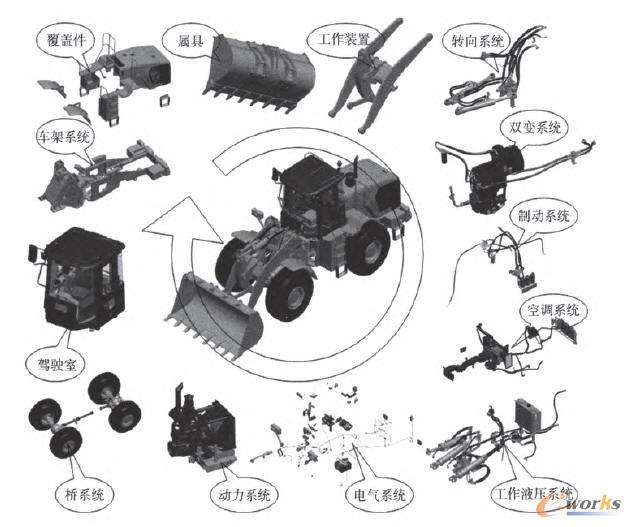

模塊化設計需要考慮結合企業的生產、制造以及工藝的實際情況進行。不同企業生產制造的實際情況不同,同樣的產品其模塊劃分也不完全一致。對于裝載機產品而言,設計團隊主要由總體、動力、傳動、結構、液壓、電氣、薄板、空調共8個專業方面人員組成;整機按各大系統可分為15大類:動力系統、雙變系統、橋系統、工作液壓系統、轉向系統、制動系統、車架系統、工作裝置、駕駛室、覆蓋件、電氣系統、空調系統、屬具、附件、輔助功能系統,裝載機結構劃分如圖1所示。

每個大的系統可由不同的模塊組成。例如動力系統根據其功能和組成可劃分為9大模塊,模塊劃分以及編碼見表1。每個模塊下都有各種不同配置,每個配置中對應一個生產實例(生產編碼)。其他系統也可進行類似劃分。

2.1.2 產品平臺劃分

采用銷售的“產品代號”+“排放標準”劃分平臺。例如:裝載機的銷售代號有CLG50CN、CLG856H等;排放階段有:Ⅱ、Ⅲ、Ⅳ等,排放標準主要有國標和歐標(以G表示國標,T表示歐標,2、3、4分別表示排放階段Ⅱ、Ⅲ、Ⅳ)。

圖1 裝載機結構劃分圖

表1 動力系統模塊劃分與虛擬節點編碼表

2.1.3 編碼與命名規則

綜上所述裝載機的結構和模塊可劃分為“整機層+3層虛擬結構”,即:整機層+結構層、模塊層和配置層。

(1)整機層:使用“000”_“產品代號”_“排放標準”進行編碼。如:OOO_CLG856G_G2。

(2)結構層:結構層的主要作用是組織設計。采用“產品代號”_“排放標準”_“結構層代號”原則進行編碼。“結構層代號”由對應中文名稱的2位拼音字母縮寫組成。如“動力系統”為“DL”,即:CLG856G_G2_DL。

(3)模塊層:承載具體功能模塊。采用“產品代號”_“排放標準”_“模塊層代號”進行編碼。“模塊層代號”由對應中文名稱的3位拼音字母縮寫組成。

如“柴油機安裝總成”為“CAZ”,即:CLG856G_G2_CAZ。

(4)配置層:承載實例(生產編碼)。采用“產品代號”_“排放標準”_“模塊層代號”_“流水號”進行編碼。“流水號”使用3位數字(如:001)表示。不同配置前部分不變,流水號數字順延一位,如:002、003、004等。如“柴油機安裝總成(東康G2)”的編碼為:CLG856G_G2_CAZ_001。該層另外一個重要作用是承載該配置的三維模型在整機中的正確位置,不可缺少。

2.2 裝載機Top-Down設計應用

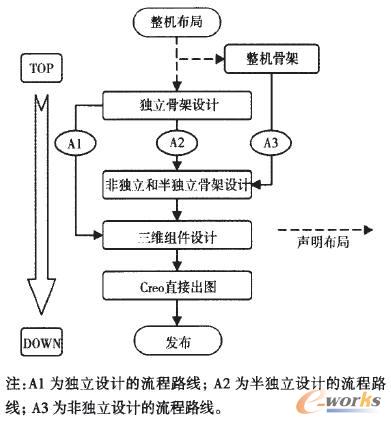

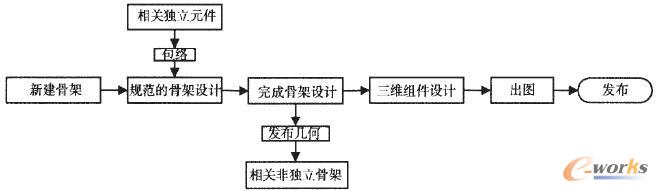

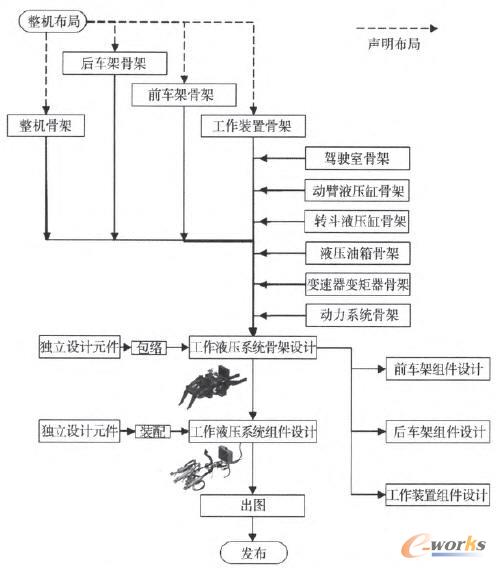

PTC公司的Creo軟件中的Top-Down設計工具可以自頂向下便捷地傳遞設計參數、幾何以及設計意圖,直到最底層的零件和圖紙,保證各部件設計的一致性。結合PTC公司PLM平臺Windchill系統,保證整個項目組能夠協同、快速地完成產品開發。Top-Down協同設計總流程可規劃為圖2所示流程。

圖2中:整機布局是一個包含所有整機重要幾何參數的文件,其類型為“.lay”;整機骨架為從布局中調用的所有參數,包含各種重要的基準面、軸、點、坐標系以及重要位置;獨立骨架為規范建模,在整機布局和整機骨架未完成(或并行)時,就按相關規范先行設計,整機布局完成后通過聲明布局(聲明布局是將整機布局參數調入骨架模型的操作過程)將參數關聯;半獨立骨架為規范建模,整機布局和整機骨架未完成就可設計,設計中途復制整機骨架和相關獨立骨架參照;非獨立骨架在整機布局和整機骨架以及相關獨立骨架未發布相應參照時不能進行設計;獨立設計元件為相對獨立的零部件,采用普通建模設計。

圖2 Top-Down設計總體流程圖

2.2.1 各部件系統Top-Down設計流程圖

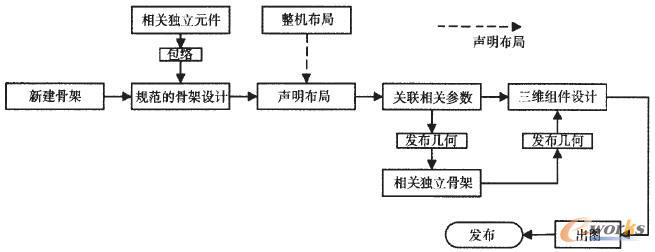

1)獨立設計,如裝載機前車架、后車架、工作裝置、駕駛室設計有相關參數需要總體控制(即需要受整機布局控制),屬于獨立骨架設計,其Top-Down設計流程基本一致,如圖3所示。

圖3 獨立設計Top-Down設計流程圖

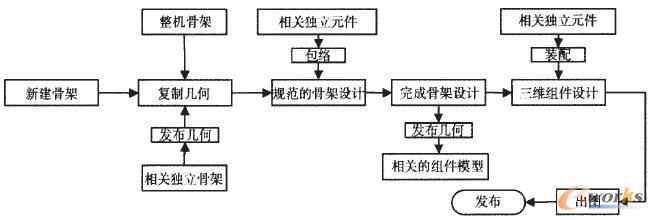

2)半獨立設計,如發動機罩設計中的安裝位置以及發動機進排氣位置和大小分別需要與后車架和動力系統相關模塊相結合,屬于半獨立骨架設計,其Top-Down設計流程圖如下圖4所示。

圖4 半獨立設計Top-Down設計流程圖

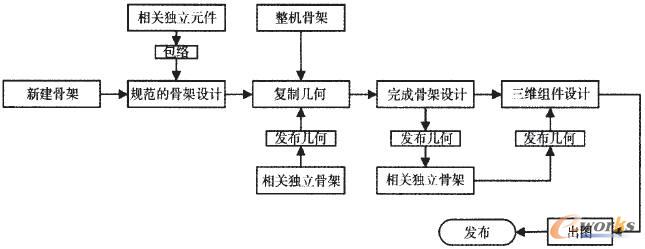

3)完全獨立設計,如鏟斗(或各種屬具)、動臂液壓缸、轉斗液壓缸、轉向液壓缸、前橋、后橋、變速器變矩器、液壓油箱、柴油箱的設計可以不依賴于總體設計,也不需要與整機布局相關聯即可獨立完成,屬完全獨立模塊,其Top-Down設計流程有所區別,如圖5所示。

圖5 完全獨立設計Top-Down設計流程圖

4)非獨立設計,如擋泥板及扶梯、動力系統、工作液壓系統、轉向系統、制動系統、雙變系統、空調系統、橋系統、電氣系統、潤滑管路系統、鉸接總成的設計需要依附于相關獨立或半獨立的骨架發布參考后進行設計。之前的主要工作為繪制、收集整理一些設計過程中需要用到的獨立的元件(如液壓系統各種閥、接頭、馬達、泵等;動力系統發動機、空濾、預濾、消音器等;空調系統的蒸發器、電機等;傳動系統的前、中、后傳動軸等;電氣系統的各種獨立元件、接插件等),其Top-Down設計流程如圖6所示。

圖6 非獨立設計Top-Down設計流程圖

2.2.2 系統及參數幾何接口信息流程圖

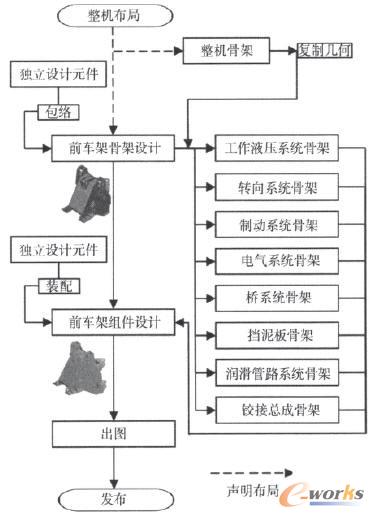

1)獨立骨架設計,以前車架設計為例,如圖7所示;

圖7 前車架對應系統及參數幾何接口流程圖

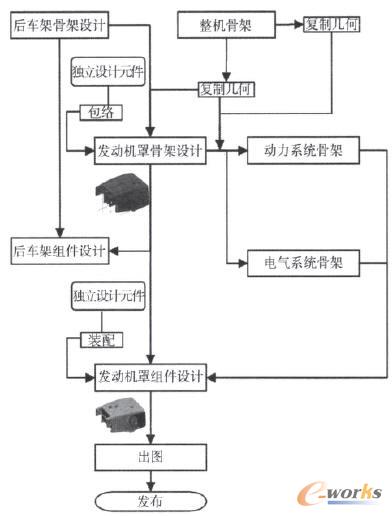

2)半獨立骨架設計,以發動機罩設計為例,如圖8所示;

圖8 發動機罩對應系統及參數幾何接口流程圖

3)非獨立骨架設計,以工作液壓系統設計為例,如圖9所示。

圖9 工作液壓系統對應系統及參數幾何接口流程圖

2.3 協同設計應用

以Creo全參數化三維設計軟件為模型設計平臺,Windchill系統為數據管理平臺,實現數據的實時傳輸與同步。通過兩者的完美結合應用使得在不同地域的設計人員、審核人員、工藝人員、生產制造人員可以使用系統平臺對同一機型進行遠程的異地并行協同設計。

在Windchill系統中對不同的產品設置不同的產品容器,并在容器中建立不同的文件夾,如:總體、結構、動力、傳動、薄板、液壓、電氣等。不同文件夾設置不同的權限和不同專業組設計人員。由總體設計師新建Creo超級模型結構、整機布局、整機骨架并檢人相應文件夾中。各專業組設計師在對應文件夾中檢出相應配置層,并對其進行詳細設計。在設計過程中不斷的檢入、更新數據,每個設計師都能實時地了解最新的設計狀態。對于設計過程中出現的干涉、錯誤或者不合理的地方將在第一時間內得到體現。對出現的問題進行及時快速的處理解決,再將修改完成的文件檢入系統并傳遞給其他設計師。設計審核、工藝設計、生產制造人員都可以在第一時間對設計數據進行相應操作直到項目設計完成。實現真正意義的協同設計。

3 結束語

通過將裝載機進行模塊化劃分,以超級BOM方式進行設計管理可大大提高產品的通用性,降低管理成本。Top-Down協同設計的研究與應用可大幅度地提高設計研發效率,提高產品設計的準確性,提高新產品一次設計的成功率,減少產品變型設計時間,降低新產品設計開發的周期和成本,保證產品數據的準確和唯一性,模塊化Top-Down協同設計已在我公司形成標準并開始全部推廣實施到其他產品線當中。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/