制造企業信息化,包含四個主要的業務領域,分別由四種主要的IT信息系統所代表。它們分別是:企業資源規劃(ERP)系統、供應鏈管理(SCM)系統、客戶關系管理(CRM)系統和產品生命周期管理(PLM)系統。這四種信息系統的有機結合應用,構成了企業信息化的重要組成部分。企業可以根據自身的情況,面向某類特定的業務問題,選用一種或幾種系統來構建自己的企業信息化框架體系。在ERP、SCM、CRM以及PLM這四個系統中,PLM的成長和成熟花費了最長的時間,并目最不容易被人所理解并且與其它系統有著較大的區別,這是因為迄今為止,它是惟一面向產品創新的系統,也是最具互操作性的系統。例如,如果企業為了制造的用途,使用PLM軟件來真正管理一個產品的全生命周期,它需要與其它系統進行集成,特別是與ERP進行集成。本文主要對ERP系統與PLM系統集成的數據發放方式進行了研究。

1 PLM和ERP系統集成需求

PLM和ERP在應用目標、管理內容和過程方面有所不同,但PLM和ERP的管理目標是一致的,即通過協調管理產品的生命周期,理順企業的業務關系,提升企業核心競爭力。既然PLM和ERP兩個領域管理著同一產品的生命周期,它們所涉及的業務存在一定的交叉點,那么必然存在著兩大系統間信息的相互傳遞和溝通。

目前許多企業已經建立了PLM和ERP兩大系統,而且這些系統各自發揮了其應有的作用,應用的深度和廣度已經達到一定的水平,但是如何實現兩大系統間信息的及時、有效的傳遞和溝通,卻沒有現成的模式可循,集成的要求迫在眉睫,所以,必須實現兩個信息系統之間的有效集成,加快產品從設計到制造轉化的時間,提高企業管理水平和加速企業信息化進程,使得產品的設計、制造和生產向著優質、高效、低成本、柔性高效體系發展。

2 系統集成數據發放內容

PLM系統與ERP系統集成內容,在業務層面包括數據管理、數據發放、變更控制對應以及數據的一致性維護;在技術層面的需求包括技術的成熟度問題和接口的商業化和如何解決交易(Transaction)的完整性。

2.1 數據的管理

首先是要數據以哪里保留的為準,其次是在哪里被查看,再次是分別是哪些系統數據記錄綜合在一起表征一個業務數據對象,接下來是是否有哪些屬性在PLM系統中并不擁有、但是在ERP系統中是必須具備的,還有存在多少種不同的BOM、是否這些BOM都必須要發送到ERP系統中去;最后是設計BOM和制造BOM分別在哪里被管理。

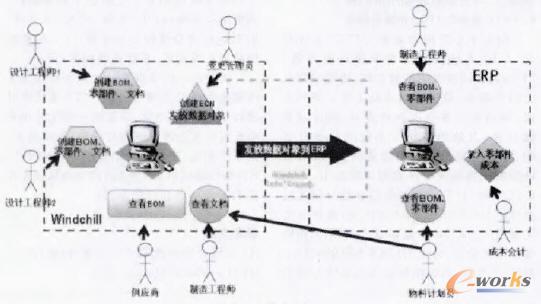

在圖1中,示意性地列出了企業中的不同角色如何使用PLM系統和ERP系統。上圖同時也是對“在什么系統中分別進行哪些操作”的問題的一個簡要回答。以制造工程師為例,將來擔任該角色的用戶將主要在ERP系統中查看和使用BOM,但是對于文檔的查看和使用,還是在PLM系統中進行。

圖1 屬性集合

在明確了不同角色分別在不同的系統中執行哪些業務操作之后,接下來就要明確需要使用幾種視圖的BOM,這些視圖的BOM在哪個系統中進行轉換。

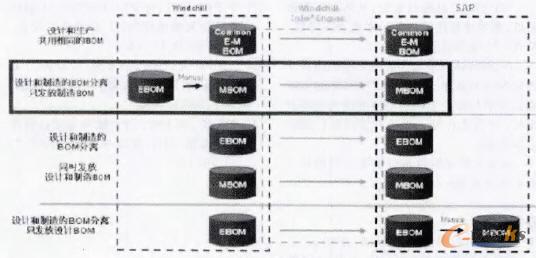

如圖2所示,在PLM系統中管理EBOM和MBOM,同時在PLM中完成從EBOM到MBOM的轉換,然后由系統集成模塊將MBOM發送到ERP中。

圖2 BOM視圖

2.2 數據的發放問題

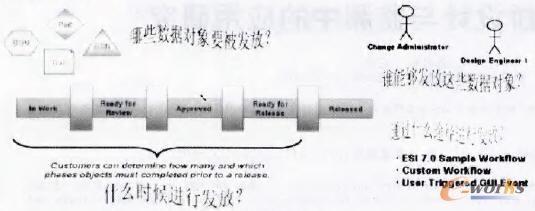

歸結為如下幾個問題:哪些數據對象需要發放?誰能夠決定發放這些數據?在什么時候進行發放?通過什么途徑進行發放?

一般來說,PLM將向ERP發放如下五種業務數據:(1)零部件(Part);(2)產品結構(BOM);(3)變更單;(4)工藝路線;(5)工藝文檔。

圖3 數據發放的問題

通常企業里面能夠決定數據發放到ERP的角色,無外乎業務數據管理員、變更管理員和設計人員。從經驗的角度看,業務數據管理員(特別是那些負責將EBOM轉換為MBOM的人員)負責決定數據向ERP的發放。

除了在例外情況下的手工啟動發放外,所有的發放將依據變更的工作模式強制如下。

(1)若是以零部件為核心的發放模式,則在零部件的評審流程進入“發放(Releaseed)”狀態之后,自動進行發放。包括新零部件或者零部件的版本升級;(2)若是以變更流程為核心的發放模式,則在變更活動執行完畢并得到變更管理員確認之后,自動由系統觸動發放。

目前系統中提供了三種可能進行發放:(1)通過關鍵點提供的樣本工作流程;(2)通過客戶化的工作流程;(3)通過用戶在界面上的直接操作。在實施BOM或者變更的工作流時,將ERP的發放統一考慮并納入到工作流的設計中。

2.3 變更控制的對應

ERP中的零部件(Part)可以是有版本約束的,也可以是沒有版本約束的。然而在PLM端,所有的零部件(Part)都是有版本約束的。不同的情況下,當發生變更時,需要有不同的對應手段,如表1所示。

表1 數據版本控制

2.4 數據的一致性維護

數據的一致性維護指的是數據在兩個或者多個系統中轉移時,必須要靠手工進行一定的一致性維護工作。維護的工作量大小和難度,除了取決于數據本身的質量以外,還取決于所運行的ERP集成模式以及多個視圖的使用模式。技術的成熟度體現在一個集成所需要絕大部分代碼是現存的產品還是臨時開發的。一個產品中若包含了絕大部分代碼,那至少意味著集成的技術實現是經過較為嚴格的測試的,由于有產品的存在,使得很多客戶都可能采用完全相同的代碼,用戶群的擴大意味著軟件模塊的成熟,同時也意味著可靠性的提高。兩個系統之間連接的可靠性除了倚靠基礎網絡連接條件來保證之外,還必須倚靠良好的系統設計來保證。

3 數據發放方式及過程

3.1 MBOM發放方式

數據發放的方式有兩種如下。

(1)以零部件為核心的發放模式。在零部件的審簽流程進入“已發布”狀態之后,PLM系統自動將零部基本屬性發放到ERP;(2)以變更流程為核心的發放模式。每次發放時創建變更通告(ECN),通過變更通告關聯的變更任務(CA)收集需要發放的對象,在變更活動執行完畢并得到變更管理員確認之后,由系統觸動發放或工藝員確認發放。初始MBOM數據將采用以零部件為核心的發放模式。當BOM發生變更時采用以變更流程為核心的發放模式,即變更通告及改后數據均發布到ERP。

3.2 MBOM發放流程

產品結構可分成從下往上或分專業單獨審簽,審簽完成后可將BOM數據發放到ERP。

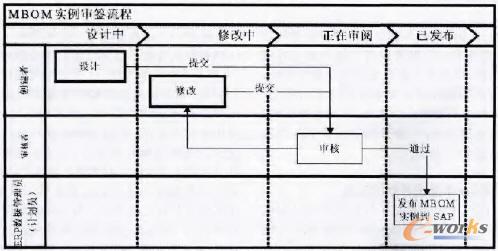

MBOM實例的審簽流程如圖4所示。計劃員確認是否發布數據到ERP,如果選擇發布,則發布MBOM實例到ERP,否則不發布數據到ERP,流程結束。

圖4 MBOM實例的審簽流程

3.3 工藝路線發布

工藝路線審簽結束后會將工藝路線信息發布到ERP,發放工藝路線到ERP時需要計劃員確認。

3.4 MBOM的更改與發布

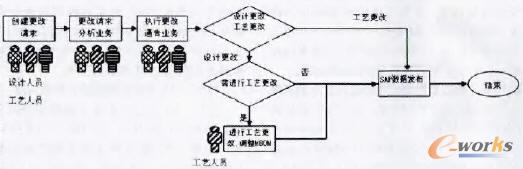

MBOM的更改與發布,如圖5所示。MBOM更改采用基于CMII的變更管理模式。更改按照影響范圍可以分為設計更改和工藝更改,但設計更改可能導致工藝更改。當更改涉及到BOM或工藝路線時,需要將改后BOM或工藝路線發布到ERP。

圖5 MBOM的更改與發布

3.5 集成方式

PLM與ERP集成采用中間表的方式。

(1)數據從PLM發布到ERP數據庫的中間表;(2)發放數據到中間表時,系統判斷當前版本的數據是否已經發布過,如果沒有發布過則發放到中間表,如果已經發布過,則不會重復發放;(3)在ERP維護的物料的部分屬性(50個左右屬性)信息根據規則自動生成;(4)對不能自動生成的ERP物料屬性信息通過交互界面錄入的方式補充完整,如果要錄入的屬性和ERP有數據關聯性,從后續維護角度考慮需要ERP實施方負責開發;(5)系統維護數據發布記錄,對新增件提示需要錄入ERP物料屬性。

4 結語

如今,許多制造商正在集成PLM和ERP,以便提高效率和產品質量。然而,PLM系統和ERP系統實際上是針對不同目標的應用系統,企圖用一種系統完成兩種系統的功能目前來說是不切實際的想法。因此,最好的解決方法是將PLM與ERP系統集成在一起。通過正確實施ERP和PLM系統的集成,企業才可以不斷順暢地進行重大產品創新和持續的業務創新。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/

本文標題:ERP與PLM系統集成數據發放方式研究