在零部件的裝配過程中,如果待裝配件能在裝配過程中自動(dòng)改變尺寸以適應(yīng)相應(yīng)裝配基件的尺寸,如把一個(gè)軸套裝到軸上,若軸套的內(nèi)徑和軸的直徑不同(暫不考慮間隙、過渡和過盈配合情況),軸套在裝配時(shí),能根據(jù)軸的直徑尺寸而自動(dòng)改變其內(nèi)徑尺寸,以滿足裝配,且軸套的外徑或壁厚也同時(shí)發(fā)生相應(yīng)變化,這樣必能大大提高裝配設(shè)計(jì)的效率。基于關(guān)聯(lián)和尺寸驅(qū)動(dòng)原理,使用CAXA實(shí)體設(shè)計(jì)建立可重用的參數(shù)化智能圖素,調(diào)用CAXA實(shí)體設(shè)計(jì)的二次開發(fā)函數(shù)以及C++標(biāo)準(zhǔn)模板庫(Standard Template Library,簡稱STL),通過參數(shù)名建立了不同特征尺寸之間的映射關(guān)系,以此來驅(qū)動(dòng)相應(yīng)的尺寸值,在CAXA實(shí)體設(shè)計(jì)上,成功實(shí)現(xiàn)了自動(dòng)裝配設(shè)計(jì)功能。

1 關(guān)聯(lián)原理

關(guān)聯(lián)是指事物之間所具有的彼此約束的關(guān)系。在機(jī)械產(chǎn)品中,關(guān)聯(lián)性體現(xiàn)在裝配實(shí)體模型中不同零件實(shí)體之間所具有的內(nèi)在聯(lián)系,通過一個(gè)零件實(shí)體的某一部分屬性,可以完整或部分地推導(dǎo)出另一個(gè)實(shí)體的某一部分屬性,具有關(guān)聯(lián)關(guān)系的零件實(shí)體互為關(guān)聯(lián)單元。關(guān)聯(lián)可分為變量關(guān)聯(lián)和幾何關(guān)聯(lián)兩類。

1.1 變量關(guān)聯(lián)

變量關(guān)聯(lián)是在分屬不同參數(shù)集的變量間建立映射關(guān)系,以便對(duì)某個(gè)變量修改后,與之對(duì)應(yīng)的變量能自動(dòng)修改。它適用于裝配環(huán)境下零件間尺寸約束的關(guān)聯(lián)。對(duì)于參數(shù)化特征造型系統(tǒng),其構(gòu)造的特征模型可以表示為:

M={F'i,Pi}

式中:M-系統(tǒng)所構(gòu)造的特征模型;

Fi——構(gòu)成特征模型的組成特征;

Pi——與特征相對(duì)應(yīng)的參數(shù)集。

于是,當(dāng)引入其它具有工程意義的尺寸控制參數(shù)集Qi,并建立參數(shù)集Qi與Pi的映射關(guān)系f,使得:Pi=f(Qi)。

那么,幾何模型就可具有另一種表示:

M={F'i,f(Qi))

這樣,對(duì)新參數(shù)的修改,必然引起模型的更新。若新參數(shù)是其它零件的控制參數(shù),那就意味著其它零件具有了驅(qū)動(dòng)該零件的能力。

1.2 幾何關(guān)聯(lián)

幾何關(guān)聯(lián)是將一個(gè)零件的幾何信息提取出來,作為其它零件的基準(zhǔn)或控制結(jié)構(gòu),以達(dá)到聯(lián)動(dòng)的目的。它適用于有形狀或定位要求的場(chǎng)合。文中主要使用變量關(guān)聯(lián)。

2 尺寸驅(qū)動(dòng)原理

待裝配件的重新生成是對(duì)相應(yīng)智能圖素進(jìn)行尺寸驅(qū)動(dòng)的過程。尺寸驅(qū)動(dòng)即在零件拓?fù)浣Y(jié)構(gòu)不變的情況下,把零件的尺寸參數(shù)定義為尺寸變量,并定義出變量間的關(guān)系,當(dāng)給定不同的尺寸值,就可得到一組結(jié)構(gòu)相同而尺寸不同的零件。每一類待裝配件對(duì)應(yīng)一個(gè)智能圖素,在智能圖素中定義尺寸變量和變量間的關(guān)系。由于CAXA實(shí)體設(shè)計(jì)采用了參數(shù)化的設(shè)計(jì)方法,在設(shè)計(jì)智能圖素時(shí)沒有必要再做尺寸的約束求解,所以,零件的最后生成可以依靠CAXA實(shí)體設(shè)計(jì)的參數(shù)化功能來實(shí)現(xiàn),即通過用新的尺寸值對(duì)事先準(zhǔn)備好的智能圖素進(jìn)行尺寸驅(qū)動(dòng),來生成一個(gè)新的待裝配件。

3 CAXA實(shí)體設(shè)計(jì)及二次開發(fā)關(guān)鍵技術(shù)

CAXA實(shí)體設(shè)計(jì)是一個(gè)全功能的CAD軟件,采用拖方式的實(shí)體造型,并結(jié)合智能捕捉與三維球定位技術(shù),使得沒有其他造型軟件在設(shè)計(jì)效率和速度上能與其相匹配。拖方式是指能夠來回用鼠標(biāo)拖放標(biāo)準(zhǔn)件和自定義的設(shè)計(jì)元素。智能捕捉是一個(gè)動(dòng)態(tài)的三維約束算法工具,它為圖形方式下的特征和圖素拖動(dòng)提供精確定位和對(duì)齊功能。三維球工具為各種對(duì)象的平移、旋轉(zhuǎn)或各種復(fù)雜三維變換提供了精確定位方法。結(jié)合幾何智能捕捉工具,可實(shí)現(xiàn)對(duì)復(fù)雜零件的裝配與修改。智能圖素是參數(shù)化的三維模型體。為避免重復(fù)勞動(dòng),提高設(shè)計(jì)效率,標(biāo)準(zhǔn)件、常用件及標(biāo)準(zhǔn)結(jié)構(gòu)的三維參數(shù)化模型庫的建立,是CAD系統(tǒng)走向?qū)嵱没谋厝悔厔?shì)。CAXA實(shí)體設(shè)計(jì)的元素庫體現(xiàn)了這種思想。

CAXA實(shí)體設(shè)計(jì)提供了一個(gè)二次開發(fā)向?qū)?ICAddinAppWizard.awx),它可以幫助用戶創(chuàng)建一個(gè)基于Add-in的ATL工程。將其添加到VC++的Common\MSDev98\Template\目錄下,這樣用戶可以通過VC++的IDE來創(chuàng)建自己的工程。

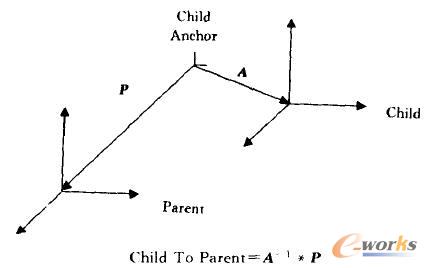

在CAXA實(shí)體設(shè)計(jì)二次開發(fā)環(huán)境中,開發(fā)人員可以獲得/設(shè)置子坐標(biāo)系相對(duì)于其父坐標(biāo)系的變換矩陣ChildToParent。開發(fā)人員也可以獲得/設(shè)置錨(Anchor)的變換矩陣,錨是一個(gè)對(duì)象依附于其他對(duì)象的點(diǎn)。子對(duì)象的錨變換矩陣A是指子對(duì)象的錨相對(duì)于子坐標(biāo)系的變換矩陣。通過CAXA實(shí)體設(shè)計(jì)的交互界面(UI),用戶可以獲得子對(duì)象的錨在父坐標(biāo)系中的精確位置。位置變換矩陣P是子對(duì)象的錨相對(duì)于父坐標(biāo)系中的變換矩陣。錨、位置和ChildToParent變換矩陣的關(guān)系如圖1所示。

圖1 錨、位置和Child To Parent變換矩陣的關(guān)系

在CAXA實(shí)體設(shè)計(jì)中,每個(gè)設(shè)計(jì)界面有一個(gè)全局坐標(biāo)系,界面上的每個(gè)零件有一個(gè)局部坐標(biāo)系,零件上的每個(gè)特征也有一個(gè)局部坐標(biāo)系。在選中零件的狀態(tài)下轉(zhuǎn)動(dòng)三維球,則零件的局部坐標(biāo)系將隨著三維球一起轉(zhuǎn)動(dòng)。對(duì)于裝配情況,裝配基件的坐標(biāo)系是父坐標(biāo)系,待裝配件的坐標(biāo)系是子坐標(biāo)系。文中只考慮子坐標(biāo)系對(duì)父坐標(biāo)系的轉(zhuǎn)換矩陣,這樣即使轉(zhuǎn)動(dòng)裝配基件的三維球,在裝配時(shí)也不用考慮此動(dòng)作對(duì)待裝配體的影響。

4 標(biāo)準(zhǔn)模板庫(STL)

STL是一個(gè)高效的C十十程序庫,它是ANSI/ISO C++標(biāo)準(zhǔn)中的一部分。該庫包含了諸多常用的基本數(shù)據(jù)結(jié)構(gòu)和基本算法,為程序員提供了一個(gè)可擴(kuò)展的應(yīng)用框架,高度體現(xiàn)了軟件的可復(fù)用性。從邏輯層次來看,在STL中體現(xiàn)了泛型化程序設(shè)計(jì)的思想;從實(shí)現(xiàn)層次看,整個(gè)STL是以一種類型參數(shù)化的方式實(shí)現(xiàn)的。STL主要由兩種組件構(gòu)成:一是容器,包括vector,list,map等類。另一種是用以操作這些容器類的泛型算法。map是一對(duì)對(duì)的key/valuP組合,key用于搜索,value用來表示要存儲(chǔ)或取出的數(shù)據(jù)。

5 自動(dòng)裝配設(shè)計(jì)的實(shí)現(xiàn)

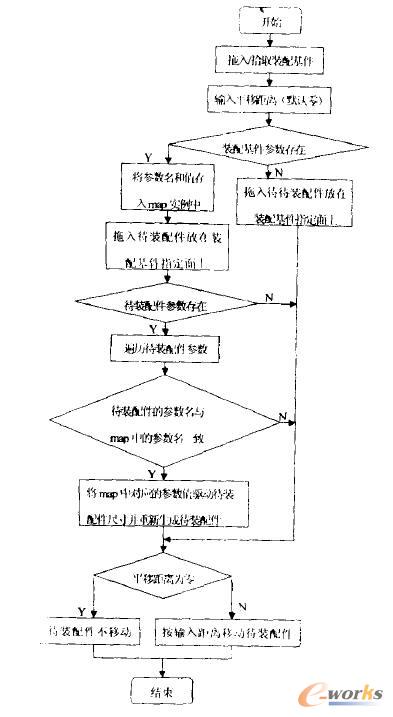

自動(dòng)裝配設(shè)計(jì)使用STL容器map類的實(shí)例,key表示參數(shù)名,value表示參數(shù)值。自動(dòng)裝配設(shè)計(jì)的實(shí)現(xiàn)和參數(shù)的個(gè)數(shù)無關(guān)。裝配基件和待裝配件的參數(shù)名可以任取,但是要在自動(dòng)裝配過程中裝配基件的參數(shù)能正確驅(qū)動(dòng)待裝配件相應(yīng)的參數(shù),則必須使它倆相對(duì)應(yīng)的參數(shù)名一致且唯一,整個(gè)自動(dòng)裝配設(shè)計(jì)流程如圖2所示。

圖2 自動(dòng)裝配設(shè)計(jì)流程

詳述如下:

Step1.鼠標(biāo)拖出/拾取裝配基件,輸入待裝配體要裝入的距離值(默認(rèn)的距離值是零,即待裝配體裝配在所選擇的裝配基件的裝配面上),將距離值存儲(chǔ)下來。

Step2.檢查map類的實(shí)例是否為空,如果不為空,則清空。

Step3.遍歷裝配基件的每一個(gè)特征,對(duì)于每一個(gè)特征,如果有參數(shù),將參數(shù)名和參數(shù)值存人map類的實(shí)例中。

Step4.將設(shè)計(jì)圖素庫中已設(shè)置好參數(shù)的待裝配件拖出,放在第一步所選的裝配基件的相應(yīng)裝配面上。

Step5.檢查map類的實(shí)例是否為空,如果為空,再檢查距離值是否為零,如果為零,則不做任何改變;若距離值不為零,則將待裝配件按所選裝配基件的相應(yīng)裝配面的法線方向上,平移第一步輸入的距離值。

Step6.如果map類的實(shí)例不為空,則遍歷待裝配體的每個(gè)特征,對(duì)于每個(gè)特征,如果有參數(shù),則搜索map類的實(shí)例中的參數(shù)名,如果存在一致的參數(shù)名,則提取此參數(shù)名對(duì)應(yīng)的參數(shù)值,將待裝配體相同的參數(shù)名對(duì)應(yīng)的參數(shù)值改成此值,然后將map類的實(shí)例中的這個(gè)參數(shù)對(duì)刪除,這樣可以提高以后搜索map類實(shí)例參數(shù)名的效率,接著繼續(xù)搜索待裝配體的下一個(gè)參數(shù),重復(fù)上面所述操作,直到遍歷完待裝配體所有的參數(shù),然后按新的參數(shù)值重新生成待裝配件;再檢查距離值是否為零,如果為零,則待裝配件不做任何平移;若距離不為零,則將新生成的待裝配件按所選裝配基件的相應(yīng)裝配面的法線方向上,平移第一步輸入的距離值。

Step7.將距離值設(shè)為零,將map類的實(shí)例清空,此時(shí)完成一次自動(dòng)裝配設(shè)計(jì)。

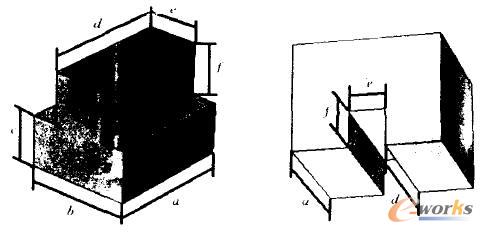

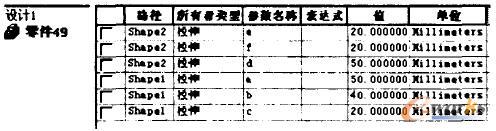

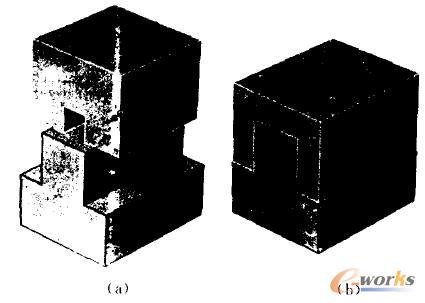

下面是一簡單的實(shí)現(xiàn)原型。使用CAXA實(shí)體設(shè)計(jì)做出圖3所示的裝配基件和待裝配件,此時(shí)要正確設(shè)定特征之間的約束關(guān)系;再按圖上所示的參數(shù)分布,通過參數(shù)表設(shè)定好參數(shù)名和參數(shù)值。圖4是裝配基件的參數(shù)設(shè)定,待裝配件也同樣這樣設(shè)定;然后將設(shè)定好參數(shù)的裝配基件和待裝配件拖到設(shè)計(jì)元素庫,方便以后重用。

圖3 裝配基件(左)和待裝配件的參數(shù)分布

圖4 裝配基件的參數(shù)設(shè)定

從設(shè)計(jì)元素庫將裝配基件拖出,用鼠標(biāo)拾取,輸入裝入的距離值,然后從設(shè)計(jì)元素庫中,將待裝配體件拖出放在裝配基體最上面上,智能捕捉點(diǎn)是面的中點(diǎn),可以看到拖入開始的效果如圖5a所示,然后待裝配件得到相應(yīng)的裝配基件的尺寸后重新生成并平移,裝配基件和待裝配件就成功地裝配在一起了,如圖5b所示。

圖5 智能裝配設(shè)計(jì)的實(shí)現(xiàn)

自動(dòng)裝配設(shè)計(jì)通過搜索相同的參數(shù)名來建立不同特征尺寸之間的映射關(guān)系,并以此來驅(qū)動(dòng)相應(yīng)的尺寸值,因而裝配基件和待裝配件的設(shè)定只和拖出的前后順序有關(guān)。此過程也適用于部件的裝配,但是如果參數(shù)個(gè)數(shù)很多,則汁算量將較大,并且零件的特征之間的約束關(guān)系的設(shè)定,以及所有參數(shù)的命名也是需要仔細(xì)注意的地方。

6 結(jié)論

基于關(guān)聯(lián)和尺寸驅(qū)動(dòng)原理,使用CAXA實(shí)體設(shè)計(jì)建立可重用的參數(shù)化智能圖素,調(diào)用CAXA實(shí)體設(shè)計(jì)的二次開發(fā)函數(shù)以及C++標(biāo)準(zhǔn)模板庫,通過參數(shù)名建立了不同特征尺寸之間的映射關(guān)系,以此來驅(qū)動(dòng)相應(yīng)的尺寸值,在CAXA實(shí)體設(shè)計(jì)上成功實(shí)現(xiàn)了自動(dòng)裝配設(shè)計(jì)功能,并給出應(yīng)用實(shí)例原型。此功能已應(yīng)用于國家“八六三”計(jì)劃先進(jìn)制造與自動(dòng)化領(lǐng)域CIMS主題目標(biāo)的發(fā)展項(xiàng)目《面向家電產(chǎn)品的三維CAD創(chuàng)新設(shè)計(jì)系統(tǒng)》之中,可以增強(qiáng)裝配設(shè)計(jì)的方便性以及提高設(shè)計(jì)效率,并且此方法也同樣適用于其它的CAD軟件。

核心關(guān)注:拓步ERP系統(tǒng)平臺(tái)是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊(yùn)涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.lukmueng.com/

本文標(biāo)題:基于關(guān)聯(lián)的自動(dòng)裝配設(shè)計(jì)

本文網(wǎng)址:http://www.lukmueng.com/html/solutions/14019317179.html