隨著信息化技術的不斷發展,發達國家的飛機制造企業通過三維數字化技術的應用有效提升了工藝設計水平,解決了在航空產品數字化工藝設計、制造方面的標準統一和系統整合等問題,保證了業務應用系統基礎數據的一致性和規范性。國內飛機制造企業經過長期的三維工藝設計與仿真、CAX/CAPP/MES系統集成等技術的研究,突破了基于模型的定義(MBD)、三維工藝設計可視化、三維裝配過程仿真驗證及優化、三維工作指令的創建、發放及瀏覽、多系統集成和業務流程優化等關鍵技術瓶頸,構建了體系完整的、能支撐裝配、機加、鈑金、冶金等各類工藝設計業務需求的三維化、系統化、集成化的企業級數字化工藝設計平臺,實現了傳統二維工藝設計制造體系向三維數字化工藝設計制造體系的成功轉型。

二維工藝設計

工藝設計是連接設計和生產的橋梁,傳統二維環境下,工藝設計工作是依托于設計發放的二維工程圖,在CAPP系統中開展工藝設計、配套表及工藝卡片編制及流程簽審等工作,再以紙質工藝卡片形式下發至生產單位,加上生產現場配套的操作說明、安全規程等紙質文件,最終指導生產人員加工制造的工藝體系。其核心還未跳出二維平面工藝設計的束縛,缺乏形象化的、三維空間化進行工藝設計的功能。

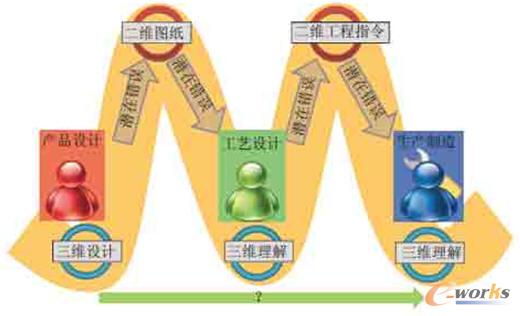

在整個產品設計制造的信息傳遞過程中,由于設計人員、工藝人員、生產人員不斷進行著二維、三維的重構,造成了巨大的時間浪費和諸多的理解歧義;設計人員以三維方式完成產品設計,將其轉化為二維圖紙,作為合法文件發放給制造部門;工藝人員拿到二維圖紙后,首先必須理解原始設計意圖,將二維設計圖紙在思維中還原為三維模型,再編制出指導生產作業的二維工藝指令,生產人員拿到二維工程指令之后,需再次將二維圖紙及工藝指令還原為三維模型及三維工藝過程,以理解產品和工藝人員的設計意圖,這個從設計到工藝再到生產的過程數據傳遞量大、周期長(如圖1所示),極易出現由于設計、工藝及生產人員對于二維、三維信息理解不同而導致意圖表達不清,甚至理解完全錯誤的危險。

圖1 產品描述信息傳遞與轉化過程

三維工藝設計

三維工藝設計面向飛機工藝研制全過程,包括工藝方案策劃與三維工藝詳細設計各個階段中相關的業務工作。

1.工藝方案策劃

飛機總體設計階段,制造企業已開始進行工藝總方案設計,并通過采用基于成熟度的協同工藝審查的方法,依據設計成果,同步展開后續工藝策劃工作,包括裝配協調、零件制造技術、工藝分離面、部件裝配圖表等一系列工藝指導性文件的定義與編制。

工藝方案策劃階段,制造企業的工藝人員在虛擬的三維空間內進行工藝分離面劃分,對產品的EBOM結構進行重構,并補充產品工藝路線(流水)以及工組件,搭建產品PBOM,作為后續裝配工藝、零件工藝等詳細工藝設計的數據基礎。

2.零件(機加/鈑金)工藝設計(冷加工工藝設計)

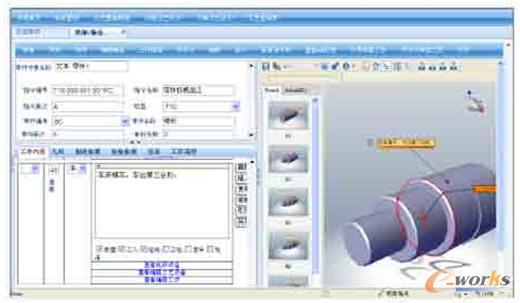

零件工藝分為機加工藝與鈑金工藝。機加工藝是指使用傳統人工操作的車、銑、刨、磨工藝設備以及數控設備進行零件制造;鈑金工藝種類繁多,在航空制造企業中主要用到的鈑金工藝有閘壓、滾壓、液壓成形等。三維零件工藝注重的是對輕量化模型和MBD數據集的利用,并結合零件工藝仿真分析功能,提高零件工藝設計效率和水平,三維零件工藝(指令)電子數據包編輯環境如圖2所示。

圖2 三維零件工藝(指令)電子數據包設計

(1)零件工藝設計工序定義及工序模型的構建。

零件工藝設計一方面是由毛坯開始,一步步加工最終形成符合設計要求的零件狀態,而在實際過程中工藝人員需要參考設計模型,逆向設計出反應其中間加工過程的工序模型,另一方面將工藝設計與仿真優化相結合,優化工藝過程,獲得最優工藝設計方案,作為工序定義的指導。

(2)三維零件工藝電子數據包創建、編輯和查看。

三維零件工藝指令不是傳統的電子表格或紙質文檔,而是將結構化工藝過程信息與三維模型、視圖、動畫等緊密結合,形成三維零件工藝(指令)的電子數據包。并通過提供一個直觀的、可視化界面,工藝及制造相關人員可直接查看零件工藝的電子數據包的內容。

3.冶金工藝設計(熱加工工藝設計)

冶金專業下屬多個專業,包括鍛造、鑄造、熱處理、表面處理、焊接等。冶金工藝按照工藝類別的不同,對三維化的需求也各有區別。如焊接工藝需要在三維數模上對焊縫位置、焊接順序進行標示;表面處理工藝需要利用三維數模在立體空間中進行鍍層、噴漆、化銑、表面轉換、導管隔熱的加工范圍等信息的標示;鑄造工藝需要根據產品模型留好鑄造余量,并利用三維模型展現相應澆筑系統的設計。

總體來說,冶金工藝設計三維化需求不及零件、裝配工藝需求強烈,但仍可分析各類冶金工藝的具體需求,引入產品三維模型,仿照三維零件、裝配工藝設計方式,在三維模型上進行相關信息標識,以三維視圖方式描述工序狀態,幫助工藝人員更直觀地展示相關工藝過程信息。

4.裝配工藝設計

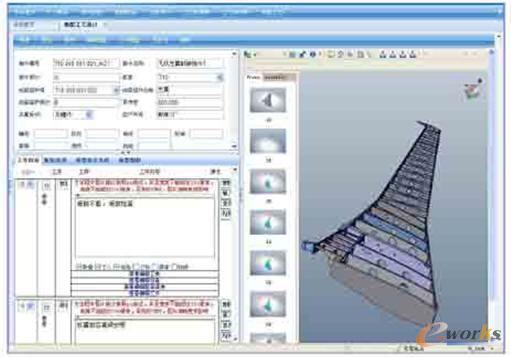

基于MBD的裝配工藝是指以輕量化三維模型為基礎,利用MBD數據集信息和數字化、結構化的方法來定義并展示整個工藝過程,實現高效、合理的裝配工藝設計。三維裝配工藝(指令)電子數據包編輯環境如圖3所示。

圖3 三維裝配工藝(指令)電子數據包設計

(1)裝配工藝設計工序定義及工序模型構建。

裝配工藝設計的首要工作是對產品裝配過程、裝配順序、定位方案等進行規劃,在此基礎上進行裝配工序的定義,并構建與工序過程匹配的三維工序模型,工序模型還應包含對應的產品模型、工裝模型以及與工序內容匹配的三維視圖、工序作業指導信息(標注信息、輔助說明信息、工藝尺寸信息等)。并使整個工序內容和三維模型有機關聯起來。

(2)三維裝配工藝電子數據包創建、編輯和查看。

通過工序模型的定義,以三維模型替代傳統的二維圖紙或原理圖,工藝指令中操作步驟都以三維視圖及三維動畫為主,結構化的文字信息為輔的方式來描述工藝過程,三維條件下的工藝指令是將結構化工藝過程信息(標準格式)與模型、視圖、動畫等三維信息(輕量化格式)相結合,形成可指導裝配人員工作的三維裝配工藝(指令)電子數據包。

5.工藝數據管理

在三維數字化工藝設計環境下,工藝知識的存儲、共享和應用方式發生了巨大的變化。這需要建立支持三維數字化工藝設計的相關知識、資源庫及模板,實現對工藝數據的標準化管理與應用,提高工藝設計的效率和質量。

(1)工藝知識管理。

工藝知識管理就是通過管理企業內與工藝知識相關的文檔類資源,充分利用工藝專家的經驗與知識積累,實現對工藝設計過程中業務的智能化在線幫助。主要包括工藝術語庫、工藝參數數據庫、數控程序數據庫、切削參數庫、鈑金成型參數庫等的管理;以及對文檔類工藝知識庫,包括工藝手冊、工藝標準與程序、技術總結、學習資料等的分類管理。

(2)工藝資源管理。

依據三維數字化工藝的需求,構建工藝資源庫,規范工藝設計過程中各類資源,包括裝配、加工的設備、工藝裝備、材料屬性等的描述與管理,并通過對這些資源進行標準模板定義,實現設計制造信息的統一管理和資源信息引用的規范性、高效性。

(3)典型工藝管理。

典型工藝管理就是根據同類零部件結構和尺寸的變化,設計出一種或幾種經過優化的加工或裝配工藝范例,包括機械加工類典型工藝、鍛造類零件典型工藝、鑄造類典型工藝、鈑金類典型工藝等,供工藝人員在設計時重復使用,進而幫助企業按照自身需求通過工藝工作的標準化、規范化工作實現典型工藝的提煉、存儲、管理和使用。

6.生產現場可視化

在三維工藝模式下三維數據(模型等)替代了二維工程圖紙和紙質工藝指令。三維工藝電子數據包(指令)成為生產現場工作的技術依據,通過工藝設計平臺與生產管理系統的集成,將三維工藝指令等工藝數據信息發放到車間生產現場,并以三維的、動態的、交互式的定制界面展示、描述工藝過程,將生產工藝、人員、設備、工裝及工具等資源信息有效集成,通過直觀的界面顯示產品的設計結構關系、工藝結構關系和幾何模型,顯示工藝仿真過程和工裝使用定位方法,顯示與仿真過程相應的操作說明等,使工人按指令進行操作,準確快速地查閱工藝過程中需要的信息,提高工作的準確性和效率。

三維工藝設計平臺

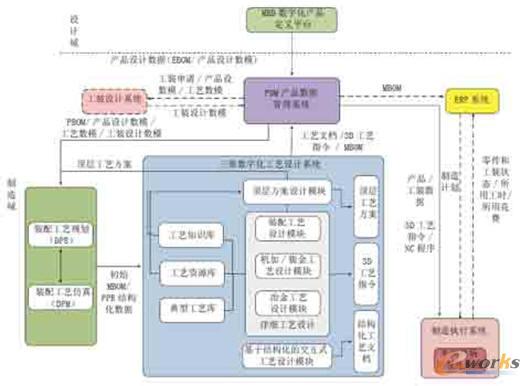

金航通過對上述三維工藝設計平臺功能的研究,并結合相關企業的實際需求,構建了包括頂層工藝方案設計、三維裝配工藝設計、三維零件工藝設計、三維冶金工藝設計、工藝知識庫、工藝資源庫、典型工藝庫等功能模塊在內的三維工藝設計平臺,實現了與上下游相關業務系統,數據與流程的緊密集成與管理,其功能組成如圖4所示。

圖4 三維工藝設計系統

(1)三維工藝設計。

針對三維工藝設計正成為企業的需求的熱點,構建了以輕量化三維模型為核心的,以三維視圖及動畫為手段的詳細工藝設計的核心功能。

(2)知識的管理與應用。

滿足三維工藝設計的需求,總結企業的工藝設計知識,實現相關工藝知識及資源的管理,提高工藝設計系統的知識水平。

(3)網絡化的集成研制。

通過網絡技術,將工藝系統與CAX、PDM系統等集成,實現工藝設計延伸到生產管理的全過程,從而發揮工藝設計系統在產品全生命周期中的信息中樞和功能調節作用。

(4)可重構的工藝設計。

工藝設計系統能夠持續滿足企業的個性化和變化的需求,進行模塊化管理,并依據不同的需求,具備二次開發、可重構和定制相關功能的能力。

結論

MBD技術的應用使三維模型成為制造過程中的唯一依據,本文提出了三維工藝設計平臺工作思路和實現方法,并構建出平臺的原型系統,實現三維數字化定義、三維工藝設計與仿真、基于輕量化模型的工藝過程可視化技術以及CAX/PDM/MES多系統集成技術的應用,有效地縮短產品研制周期,提高產品質量和生產效率,真正實現無二維圖紙、無紙質工作指令的三維數字化集成制造,有效改善生產現場工作環境,使現場工人容易理解,減少了操作錯誤,提高了產品質量和生產效率。三維數字化工藝設計技術的深入應用必將推動我國飛機制造業的快速發展。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/

本文標題:航空制造領域中三維工藝技術的應用

本文網址:http://www.lukmueng.com/html/solutions/14019311086.html