0 引言

齒輪傳動具有傳動效率高、結構緊湊、工作可靠等優點,在雷達傳動設計中有著廣泛的應用。齒輪傳動的失效將直接影響系統性能,甚至造成雷達無法正常工作。齒輪失效主要發生在輪齒,主要原因有過載、疲勞、點蝕和膠合等。其中,疲勞破壞是常見的一種破壞形式。目前齒輪在實際負荷下的疲勞壽命分布計算一般可以通過疲勞試驗來完成。然而,常常由于試驗條件、時間的限制,使得疲勞試驗難以實現。因此,探討一種有效的計算方法是十分必要的。

圓柱齒輪主要有兩種失效形式,即接觸疲勞失效和彎曲疲勞失效。彎曲疲勞發生主要在齒根部,這是因為輪齒在載荷作用下,其根部所產生的彎曲應力最大,且在齒根過渡圓角處有應力集中。同時,齒輪在轉動過程中使輪齒重復受載,在交變應力反復作用下,齒根處將產生疲勞裂紋,裂紋擴展導致輪齒彎曲疲勞折斷。傳統的齒根彎曲疲勞強度計算采用了力學設計方法,在計算中引入了兩個假設,忽略了剪應力和壓應力的影響,帶有很大的近似性。

文中以雷達天線座末級齒輪傳動裝置為研究對象(如圖1所示),利用多體動力學仿真和有限元分析相結合的疲勞設計方法,利用多種軟件進行協同仿真,計算得到齒輪彎曲疲勞壽命,提高了雷達產品的設計質量,縮短了研制周期,降低了研制成本。

圖1 天級座末級齒輪副效果圖

1 機械疲勞的主要影響因素

疲勞壽命是指結構或機械直至破壞所作用的循環載荷的次數或時間。

1.1形狀因素

在結構受力時,截面突變處會出現應力集中現象。大量疲勞破壞事故和試驗說明,疲勞源總是出現在應力集中的地方,應力集中使結構的疲勞強度降低。所以,疲勞設計時必須考慮應力集中效應。

1.2尺寸效應

零件的尺寸對其疲勞強度影響極大。一般來說,零件的尺寸增大,則疲勞強度就降低。主要原因是,相比小型零件,大型零件缺陷多,壓延比較小,淬透深度小,材質較差等。

1.3表面狀態的影響

零件的表面狀態對疲勞強度有較大的影響。疲勞裂紋常常從零件表面開始,因為表面應力最高,加上表面的應力集中,容易造成疲勞源。表面狀態分為表面加工情況,腐蝕情況及表面強化。表面越光滑,腐蝕越小,表面越硬,疲勞強度越高。

1.4載荷類型的影響

拉壓、彎曲和扭轉不同的循環載荷,對金屬試樣可以得到相應的疲勞極限。不同的平均應力,及過載、低載和加載順序對疲勞強度都有影響。

1.5環境因素的影響

零件表面與周圍大氣是直接接觸的,因此,周圍溫度及腐蝕情況的變化也會使疲勞強度發生變化。溫度越低,疲勞強度越高;腐蝕作用越嚴重,疲勞強度降低越明顯。

2 齒輪的疲勞仿真分析

文中利用協同仿真技術,在pro/E中建立齒輪嚙合副的參數化三維模型,并導入ADAMS中進行動力學仿真分析得到齒輪嚙合的載荷譜,結合MSC.Patran/nastran中的靜強度計算結果,利用MSC.Fatigue計算得到齒輪的彎曲疲勞強度。

2.1動力學仿真

利用三維建模軟件Pro/E對齒輪進行精確建模,將齒輪的一些重要參數,如:齒數、模數、壓力角、齒寬、齒頂高系數、頂隙系數、變位系數等進行參數化,便于對不同參數的齒輪模型快速重建。完成齒輪副的裝配后,將組件導入ADAMS中建立多體動力學模型,如圖2所示。在ADAMS中完成各齒輪約束副、驅動與載荷的定義:在兩齒輪上加載轉動副約束,齒輪之間加實體一實體碰撞力,并在主動輪上(小齒輪)施加轉速,被動輪上施加阻力扭矩。

圖2 齒輪傳動機構動力學仿真模型

取從動輪阻力矩為T=1215N.m,方位大齒輪轉速為5rad/min,定義齒輪間靜摩擦系數0.1,動摩擦系數0.05,通過動力學分析得到齒輪嚙合線上的載荷譜,圖3、圖4分別為作用在齒輪嚙合線上的徑向和切向載荷譜(以主動輪中心軸為圓心)。嚙合力在一個均值(傳動載荷)附近以一定的幅值上下波動。

圖3 齒輪嚙合徑向載荷譜

圖4 齒輪嚙合切向載荷譜

2.2有限元計算

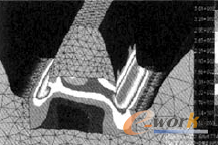

由于齒輪運動是周期性的,所以研究齒輪疲勞壽命,可以采用三個齒的簡化模型來代替,無需對整個齒輪進行有限元分析。在Pro/E中建立簡化幾何模型并導人Patran軟件,化分網格并施加載荷及邊界條件。進行有限元分析的目的是得到單位力作用下的齒根危險點的應力值,以得到對應載荷譜下危險點的應力變化譜。

圖5 輪齒有限元模型

根據齒輪實際工作狀態,對齒輪的內齒圈施加固定約束;扭矩折算成分度圓上嚙合力施加在輪齒的分度圓節點上,建立有限元簡化模型如圖5所示。因為輪齒彎曲疲勞肯定發生在齒根圓角處,為使應力云圖不受分度圓加載點處應力集中的影響,僅選取齒根附近單元進行應力云圖顯示。圖6顯示了從動輪扭矩為1215N.m時齒根應力分布云圖,最大應力361MPa,發生在齒根受壓側:齒根受拉側最大應力為315MPa。

圖6 齒根應力分布云圖

2.3疲勞壽命分析

構件的疲勞壽命可分為裂紋形成壽命和裂紋擴展壽命兩部分。文中討論的是裂紋形成壽命分析方法,主要有名義應力法(S-N方法),局部應力應變壽命法(E-N方法),能量法,樣本法等。工程實踐中實用前兩種方法。由于齒輪傳動機械運轉工況為低應力高周疲勞狀態,故采用S-N方法進行疲勞壽命分析。

2.3.1載荷譜

基于ADAMS軟件,進行虛擬樣機的動力學仿真分析,得到小齒輪的載荷時間歷程。該載荷作用在齒輪的嚙合線上。將該結果以DAC數據格式傳遞給疲勞仿真軟件,它提供了疲勞壽命分析所需的載荷譜數據。

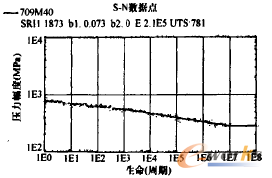

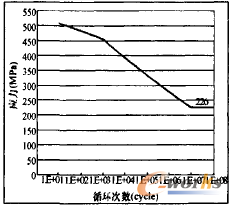

2.3.2材料S-N曲線

齒輪材料為40CRMo,其材料S-N曲線見圖7。彈性模量為207GPa,泊松比為0.29,密度為

7.8×10-6kg.mm2。

圖7 40CrMo的材料S-N曲線

2.3.3疲勞壽命計算結果

采用MSC與n-node公司開發的MSC.Fatigue軟件,根據載荷譜數據和材料特性曲線,對主動齒輪的輪齒進行疲勞壽命仿真分析。采用Gerber平均應力修正方法,無表面處理,計算得到其疲勞壽命分布云圖,如圖8所示。

圖8 齒輪根部疲勞損傷分布云圖

從圖8上可以看出,不考慮接觸面上應力集中現象,齒輪最可能發生疲勞失效的位置為齒根圓角處,即此處最容易折斷。危險點壽命為2.0×105,位于齒根受拉區。可以看出,由于徑向壓力的作用,輪齒根部的壓應力數值上要高于拉壓力,但是壓應力會阻礙疲勞裂紋的擴展,拉應力則加速疲勞裂紋的擴展,所以疲勞破壞首先發生在受拉區。

為得到齒輪的零件S-N曲線,取多個工況(對應不同的分度圓嚙合力)進行疲勞壽命分析,得到如圖9所示的齒輪疲勞S-N曲線,通過該曲線可以方便的預測出齒輪在某應力級下的彎曲疲勞壽命。

圖9 齒輪的疲勞S-N曲線

3 總結

文中對協同仿真技術在雷達傳動系統中的應用作了深入探討,利用Pro/E、MSC.Patran/Nastran、MSC.Fatigue構建了齒輪壽命預測協同仿真平臺,有機整合了各種商用軟件,實現了傳動齒輪的疲勞壽命預測,同時也為其他結構的壽命仿真提供了借鑒。

由于影響結構件疲勞壽命的因素很多,仿真過程中很難將各種因素做到精確量化,所以分析結果的精度有待于進一步進行試驗驗證。但是通過仿真可以得到各種因素的影響趨勢及影響程度,為齒輪傳動系統的設計與維修保障研究提供了科學的依據。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.lukmueng.com/

本文標題:傳動齒輪疲勞壽命的仿真分析